Inhaltsverzeichnis:

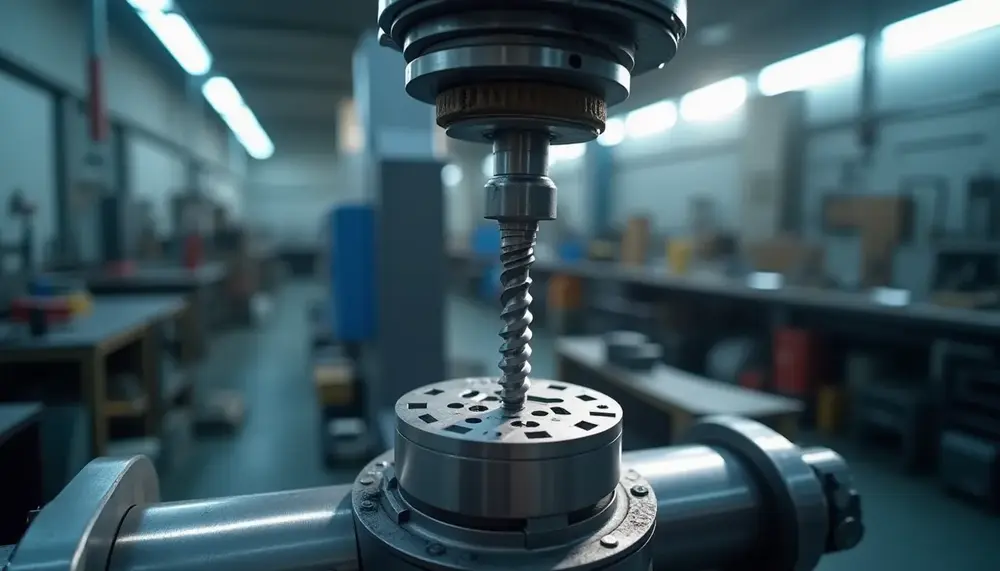

Maximale radiale Einstellung von U-Bohrern

Die maximale radiale Einstellung von U-Bohrern auf CNC-Drehmaschinen ist ein entscheidender Faktor für die Effizienz und Präzision beim Bohren. Diese Einstellung hängt stark von der Überlappung zwischen der Mittelschneide und der peripheren Schneide des U-Bohrers ab. Eine präzise Einstellung ermöglicht es, die Schneidkraft optimal zu nutzen und die Lebensdauer der Werkzeuge zu verlängern.

Um die maximale radiale Einstellung zu erreichen, sollten folgende Punkte berücksichtigt werden:

- Überlappung prüfen: Die Überlappung zwischen den Schneiden sollte so gewählt werden, dass die Stabilität während des Bohrens gewährleistet ist. Dies hilft, Vibrationen zu minimieren und die Genauigkeit zu maximieren.

- Futterrate anpassen: Eine niedrigere Futterrate wird empfohlen, um die Schneidkraft zu optimieren. Hohe Futterraten können zu übermäßiger Wärmeentwicklung und einer schnelleren Abnutzung des Bohrers führen.

- Werkzeugqualität: Die Auswahl eines hochwertigen U-Bohrers mit präzisen Schneiden ist unerlässlich. Günstige oder abgenutzte Werkzeuge können die Bohrgenauigkeit erheblich beeinträchtigen.

Ein weiterer wichtiger Aspekt ist die Werkzeughalterung. Der Werkzeughalter sollte die richtige Kompatibilität mit dem U-Bohrer aufweisen und fest genug sitzen, um ein Verrutschen während des Bohrvorgangs zu verhindern. Achten Sie darauf, dass alle Schrauben und Halterungen ordnungsgemäß angezogen sind, um die Stabilität zu gewährleisten.

Zusammenfassend lässt sich sagen, dass eine sorgfältige Maximierung der radialen Einstellung von U-Bohrern nicht nur die Bohrgenauigkeit erhöht, sondern auch die Effizienz und Langlebigkeit der eingesetzten Werkzeuge fördert. Durch die Beachtung dieser Punkte können Techniker und Bediener von Haas Drehmaschinen ihre Möglichkeiten beim Bohren erheblich erweitern.

Einstellung der radialen Versatz für größere Löcher

Die Einstellung der radialen Versatz für größere Löcher ist ein wesentlicher Schritt, um die Vielseitigkeit von U-Bohrern auf CNC-Drehmaschinen zu maximieren. Diese Technik ermöglicht es, Durchmesser zu erreichen, die über die nominale Größe des Bohrers hinausgehen. So können nicht nur Standardlöcher, sondern auch spezielle Anwendungen wie verjüngende Löcher, Chamfer und Reliefruten realisiert werden.

Hier sind einige Aspekte, die bei der Einstellung der radialen Versatz zu beachten sind:

- Präzise Anpassung: Achten Sie darauf, dass die Anpassungen genau vorgenommen werden, um unerwünschte Abweichungen in der Bohrgenauigkeit zu vermeiden. Ein präziser radialer Versatz kann die Qualität des Endprodukts erheblich beeinflussen.

- Verwendung von Softwaretools: Viele moderne CNC-Drehmaschinen bieten Softwarelösungen, die es ermöglichen, den radialen Versatz exakt zu berechnen und anzuwenden. Nutzen Sie diese Tools, um Zeit zu sparen und Fehler zu minimieren.

- Testbohrungen durchführen: Es ist ratsam, Testbohrungen durchzuführen, bevor Sie in die Serienproduktion gehen. So können Sie sicherstellen, dass die Einstellungen korrekt sind und die gewünschten Ergebnisse erzielen.

Ein weiterer Vorteil der radialen Versatzanpassung ist die Möglichkeit, komplexe Geometrien zu schneiden. Diese Technik erlaubt es, verschiedene Formen und Profile zu erstellen, die mit einem Standard-U-Bohrer nicht machbar wären. Dadurch erweitern Sie Ihre Möglichkeiten und können anspruchsvollere Projekte realisieren.

Zusammengefasst: Die richtige Einstellung des radialen Versatz ist nicht nur eine technische Notwendigkeit, sondern auch eine Chance, Ihre Fertigungskapazitäten erheblich zu erweitern. Indem Sie diese Aspekte berücksichtigen, können Sie die Effizienz und Qualität Ihrer Bohrprozesse auf Haas Drehmaschinen deutlich verbessern.

Vor- und Nachteile des CNC-Drehmaschine Bohren

| Vorteile | Nachteile |

|---|---|

| Hohe Präzision und Genauigkeit bei der Bearbeitung | Hohe Anschaffungskosten für Maschinen und Software |

| Ermöglicht komplexe Geometrien und Designs | Benötigt Fachwissen und Schulung des Bedienpersonals |

| Hohe Effizienz und Produktivität durch Automatisierung | Wartungskosten und mögliche Stillstandzeiten |

| Einfache Anpassung der Bearbeitungsparameter | Limitierte Flexibilität bei spontanen Änderungen |

| Geringere Abfallrate durch optimierte Bearbeitungsstrategien | Technische Störungen können die Produktion unterbrechen |

Optimierung der Werkzeugeinstellung auf Haas Drehmaschinen

Die Optimierung der Werkzeugeinstellung auf Haas Drehmaschinen ist entscheidend für die Präzision und Effizienz beim Bohren. Um das volle Potenzial Ihrer Maschine auszuschöpfen, sollten Sie einige wichtige Schritte beachten, die über die grundlegenden Einstellungen hinausgehen.

Zunächst ist es ratsam, eine regelmäßige Kalibrierung der Maschine durchzuführen. Dabei sollten Sie sicherstellen, dass alle Achsen genau eingestellt sind und die Werkzeughalterung korrekt sitzt. Eine fehlerhafte Kalibrierung kann zu ungenauen Bohrungen führen, die sich negativ auf die Qualität Ihrer Produkte auswirken.

Ein weiterer wichtiger Aspekt ist die Materialauswahl. Je nach Werkstoff können verschiedene Schneidparameter erforderlich sein. Beispielsweise erfordern härtere Materialien möglicherweise eine Anpassung der Schnittgeschwindigkeit und der Vorschubrate. Hier lohnt sich ein Blick in die spezifischen Empfehlungen der Werkzeughersteller.

Zusätzlich sollten Sie die Wärmeentwicklung im Blick behalten. Bei längeren Bearbeitungszeiten kann es sinnvoll sein, Kühlmittel zu verwenden, um die Temperatur der Werkzeuge zu regulieren und deren Lebensdauer zu verlängern. Eine adäquate Kühlung trägt auch dazu bei, die Schnittqualität zu verbessern und das Risiko von Werkzeugverschleiß zu verringern.

Um die Effizienz weiter zu steigern, empfiehlt sich die Nutzung von automatischen Werkzeugwechslern. Diese Systeme ermöglichen einen schnellen und präzisen Wechsel der Werkzeuge, was die Produktionszeit erheblich verkürzt. Zudem können Sie so eine größere Vielfalt an Werkzeugen in einem einzigen Bearbeitungsprozess integrieren.

Abschließend ist die kontinuierliche Schulung des Bedienpersonals von großer Bedeutung. Stellen Sie sicher, dass Ihre Techniker mit den neuesten Technologien und Methoden vertraut sind. Regelmäßige Schulungen und Workshops helfen dabei, die Fähigkeiten des Teams zu erweitern und die Effizienz der Maschine zu maximieren.

Durch die Umsetzung dieser Optimierungsstrategien können Sie die Leistung Ihrer Haas Drehmaschine erheblich steigern und somit die Qualität und Präzision Ihrer Bohraufträge auf ein neues Level heben.

Tool Chuck-Einstellung für präzisere Bohrungen

Die Tool Chuck-Einstellung spielt eine entscheidende Rolle, wenn es darum geht, präzisere Bohrungen auf Haas Drehmaschinen zu erzielen. Diese Einstellung ermöglicht es, die Werkzeuge stabil und sicher zu halten, was besonders wichtig ist, wenn mit U-Bohrern gearbeitet wird.

Ein zentraler Punkt bei der Tool Chuck-Einstellung ist die Verwendung von Ärmeln, die verschiedene Standard-Bohrerschaftgrößen unterstützen. Diese Ärmeln sorgen dafür, dass der Bohrer fest im Werkzeughalter sitzt und eine optimale Übertragung der Drehmomentkräfte gewährleistet ist. Das verhindert nicht nur ein Verrutschen des Bohrers, sondern auch Vibrationen, die die Präzision der Bohrungen beeinträchtigen könnten.

Ein weiterer Aspekt ist die justierbare Spannkraft des Werkzeughalters. Indem Sie die Spannkraft anpassen, können Sie sicherstellen, dass der Bohrer in verschiedenen Materialtypen effektiv arbeitet. Eine zu hohe Spannkraft kann jedoch zu Beschädigungen am Werkzeug führen, während eine zu geringe Spannkraft das Risiko des Abrutschens erhöht. Daher ist es wichtig, die richtige Balance zu finden.

Zusätzlich sollten Sie Regelmäßige Wartung und Inspektionen der Tool Chucks durchführen. Abnutzungserscheinungen oder Verunreinigungen können die Leistung beeinträchtigen und sollten daher zeitnah behoben werden. Eine saubere und gut gewartete Werkzeugaufnahme trägt erheblich zur Langlebigkeit und Genauigkeit der Bohrvorgänge bei.

Um die Tool Chuck-Einstellung weiter zu optimieren, empfiehlt es sich, Testläufe durchzuführen, um die genauen Einstellungen zu überprüfen. Diese Tests helfen dabei, die idealen Parameter für spezifische Anwendungen zu ermitteln und sicherzustellen, dass alle Bohrungen den gewünschten Toleranzen entsprechen.

Insgesamt ist die präzise Tool Chuck-Einstellung ein grundlegender Schritt, um die Effizienz und Genauigkeit beim Bohren auf Haas Drehmaschinen zu maximieren. Durch die Beachtung dieser Aspekte können Benutzer ihre Fertigungskapazitäten erheblich steigern.

Radiale Einstellung mit exzentrischer Hülse

Die radiale Einstellung mit exzentrischer Hülse ist eine effektive Methode zur Anpassung der Bohrposition auf CNC-Drehmaschinen, insbesondere wenn es um die Bearbeitung von Löchern geht, die kleiner sind als der Nennbohrendurchmesser. Diese Technik ermöglicht eine präzisere Steuerung der Bohrungen und erweitert die Einsatzmöglichkeiten von U-Bohrern erheblich.

Ein wesentlicher Vorteil der Verwendung einer exzentrischen Hülse ist die Möglichkeit, indexierbare Einfügungsbohrungen und ISO 9766 zylindrische gerade Schäfte zu integrieren. Diese Flexibilität erlaubt es den Bedienern, schnell zwischen verschiedenen Bohrdurchmessern und -typen zu wechseln, ohne dass eine umfangreiche Umrüstung der Maschine erforderlich ist. Dies spart Zeit und erhöht die Produktivität.

Bei der Implementierung dieser Technik ist es wichtig, einen größeren Werkzeughalter zu verwenden. Dieser Halter sollte ausreichend Platz bieten, um die exzentrische Hülse sicher zu halten und eine stabile Verbindung während des Bohrvorgangs zu gewährleisten. Die richtige Werkzeughalterung verhindert Vibrationen und sorgt für eine gleichmäßige Bearbeitung.

Zusätzlich sollten Benutzer vorsichtig sein, wenn sie Löcher anpassen, die kleiner als der Nennbohrendurchmesser sind. Eine präzise Justierung ist erforderlich, um sicherzustellen, dass die Bohrungen den gewünschten Toleranzen entsprechen und die Qualität des Endprodukts nicht beeinträchtigt wird.

Insgesamt bietet die radiale Einstellung mit exzentrischer Hülse eine wertvolle Erweiterung der Möglichkeiten beim Bohren auf Haas Drehmaschinen. Durch die Beachtung der genannten Aspekte können Bediener die Effizienz und Präzision ihrer Bohrprozesse erheblich steigern.

Tipps zur Anwendung von U-Bohrern auf CNC-Drehmaschinen

Die Anwendung von U-Bohrern auf CNC-Drehmaschinen erfordert ein gewisses Know-how, um optimale Ergebnisse zu erzielen. Hier sind einige hilfreiche Tipps, die Ihnen dabei helfen, die Effizienz und Genauigkeit beim Bohren zu maximieren:

- Voreinstellung der Bohrparameter: Vor dem Starten des Bohrvorgangs sollten die Bohrparameter wie Vorschubrate und Drehzahl sorgfältig eingestellt werden. Berücksichtigen Sie dabei das Material des Werkstücks, um Überhitzung oder Werkzeugverschleiß zu vermeiden.

- Korrekte Positionierung des Werkstücks: Achten Sie darauf, dass das Werkstück sicher und stabil im Futter der Drehmaschine eingespannt ist. Eine unzureichende Fixierung kann zu Vibrationen und ungenauen Bohrungen führen.

- Kühlmittel einsetzen: Bei längeren Bohrvorgängen kann der Einsatz von Kühlmitteln sinnvoll sein. Diese helfen nicht nur, die Temperatur des Werkzeugs zu senken, sondern verbessern auch die Oberflächenqualität der Bohrung.

- Regelmäßige Werkzeuginspektionen: Überprüfen Sie regelmäßig den Zustand der U-Bohrer. Abnutzungserscheinungen oder Beschädigungen sollten zeitnah behoben werden, um die Präzision der Bohrungen nicht zu gefährden.

- Dokumentation der Einstellungen: Halten Sie alle relevanten Einstellungen und Anpassungen schriftlich fest. Diese Dokumentation kann Ihnen helfen, die besten Ergebnisse in zukünftigen Anwendungen zu reproduzieren.

- Schulung des Bedienpersonals: Sorgen Sie dafür, dass alle Bediener mit den spezifischen Anforderungen und Techniken für die Verwendung von U-Bohrern vertraut sind. Regelmäßige Schulungen können die Effizienz und Sicherheit im Betrieb erhöhen.

Durch die Anwendung dieser Tipps können Sie die Leistung Ihrer Haas Drehmaschine optimieren und sicherstellen, dass Ihre Bohrvorgänge sowohl präzise als auch effizient sind. Ein gutes Verständnis der Technik und eine sorgfältige Vorbereitung sind der Schlüssel zu erfolgreichen Ergebnissen.

Verfahren und Typen des CNC-Bohren

Das CNC-Bohren umfasst verschiedene Verfahren und Typen, die auf die spezifischen Anforderungen der Fertigung abgestimmt sind. Diese Technologien ermöglichen die präzise Bearbeitung von Löchern in einer Vielzahl von Materialien, und jedes Verfahren hat seine eigenen Vorzüge und Einsatzmöglichkeiten.

Ein gängiges Verfahren ist das Spiralbohren, bei dem ein Bohrer mit spiraligen Schneiden verwendet wird. Diese Art von Bohrer eignet sich hervorragend für die Herstellung von runden Löchern und bietet eine gute Spanabfuhr. Spiralbohrer sind in verschiedenen Durchmessern und Längen erhältlich, was ihre Vielseitigkeit erhöht.

Ein weiteres Verfahren ist das Hochgeschwindigkeitsbohren, das häufig in der Serienproduktion eingesetzt wird. Hierbei kommen spezielle Bohrer und schnellere Drehzahlen zum Einsatz, um die Effizienz zu steigern und die Bearbeitungszeiten zu verkürzen. Diese Methode erfordert jedoch eine sorgfältige Planung der Kühlung und Schmierung, um Überhitzung zu vermeiden.

Zusätzlich gibt es das Reibahlen, das in der Nachbearbeitung von Löchern eingesetzt wird. Hierbei wird ein Reibahle verwendet, um die Maßhaltigkeit und Oberflächenqualität zu verbessern. Diese Technik ist ideal für Anwendungen, bei denen enge Toleranzen gefordert sind.

Ein weiteres wichtiges Verfahren ist das Mehrspindelbohren, das für die gleichzeitige Bearbeitung mehrerer Löcher in einem Arbeitsgang konzipiert ist. Dies reduziert die Bearbeitungszeit erheblich und erhöht die Produktivität, insbesondere in der Serienfertigung.

Die Auswahl des richtigen Verfahrens hängt von mehreren Faktoren ab, darunter:

- Material des Werkstücks

- Gewünschte Lochgröße und -form

- Erforderliche Toleranzen und Oberflächenqualitäten

- Produktionsvolumen und Zeitrahmen

Insgesamt ermöglicht die Vielfalt der Verfahren und Typen im CNC-Bohren eine optimale Anpassung an die spezifischen Anforderungen der Fertigung, was zu einer höheren Effizienz und Qualität der hergestellten Komponenten führt.

Anwendungen des CNC-Bohren in verschiedenen Industrien

Das CNC-Bohren findet in einer Vielzahl von Industrien Anwendung, da es die Präzision und Effizienz in der Fertigung erheblich steigert. Hier sind einige der wichtigsten Anwendungsbereiche:

- Luft- und Raumfahrt: In dieser Branche sind extrem hohe Präzisionsanforderungen an die Bauteile notwendig. CNC-Bohren wird verwendet, um komplexe Geometrien in Komponenten wie Tragflächen, Triebwerken und Fahrwerken zu fertigen.

- Automobilindustrie: Hier kommen CNC-Bohrverfahren zum Einsatz, um präzise Löcher für Montageschrauben, Befestigungselemente und Kühlsysteme in Motoren, Getrieben und Fahrgestellen zu schaffen. Die hohe Wiederholgenauigkeit ist entscheidend für die Qualität und Sicherheit der Fahrzeuge.

- Medizintechnik: Bei der Herstellung medizinischer Geräte und Implantate ist Präzision unerlässlich. CNC-Bohren wird verwendet, um präzise Löcher für Verbindungselemente in Prothesen, chirurgischen Instrumenten und Diagnosetechnologien zu schaffen.

- Robotik: In der Robotik werden CNC-Bohrmaschinen eingesetzt, um Teile für Roboterarme und -systeme herzustellen. Die Genauigkeit der Bohrungen spielt eine entscheidende Rolle für die Funktionalität und Langlebigkeit der Roboter.

- Consumer Products: In der Herstellung von Konsumgütern, wie beispielsweise Elektronikgehäusen oder Möbeln, ermöglicht CNC-Bohren die effiziente Produktion von Komponenten mit hohen Qualitätsstandards und komplexen Designs.

Jede dieser Branchen profitiert von den spezifischen Vorteilen des CNC-Bohren, wie der Fähigkeit, enge Toleranzen einzuhalten und komplexe Geometrien zu bearbeiten. Die Anpassungsfähigkeit der CNC-Bearbeitungstechnologie ermöglicht es den Unternehmen, sowohl kleine als auch große Serien effizient zu produzieren, was die Wettbewerbsfähigkeit in den jeweiligen Märkten stärkt.

Wichtige Kontaktinformationen für weitere Unterstützung

Für Benutzer von Haas Drehmaschinen, die Unterstützung benötigen, sind die folgenden Kontaktinformationen von Bedeutung. Diese Ressourcen können Ihnen helfen, technische Fragen zu klären oder zusätzliche Informationen zu erhalten:

- Technischer Support: Bei technischen Problemen oder Fragen zu Ihrer Haas Drehmaschine können Sie den technischen Support unter der Telefonnummer +86 0755-85276703 kontaktieren. Die Mitarbeiter stehen Ihnen zur Verfügung, um spezifische Probleme zu lösen und Ihnen bei der optimalen Nutzung Ihrer Maschine zu helfen.

- E-Mail-Anfragen: Für schriftliche Anfragen oder detaillierte Informationen können Sie eine E-Mail an die Adresse [E-Mail geschützt] senden. Stellen Sie sicher, dass Sie alle relevanten Informationen zu Ihrem Anliegen beifügen, um eine schnellere Bearbeitung zu ermöglichen.

- Webseite: Besuchen Sie die offizielle Webseite, um Zugang zu umfangreichen Ressourcen zu erhalten. Dort finden Sie Handbücher, technische Dokumentationen und Schulungsmaterialien, die Ihnen bei der Nutzung Ihrer Maschine helfen können. Die Webseite bietet auch aktuelle Informationen zu Produkten und Dienstleistungen.

- Service-Center: Für persönliche Unterstützung können Sie eines der Service-Center aufsuchen. Diese sind strategisch platziert, um Ihnen schnellen Zugang zu Reparatur- und Wartungsdiensten zu bieten. Die genaue Adresse für das nächste Service-Center finden Sie auf der Webseite.

- Online-Community: Treten Sie der Online-Community von Haas bei, um von Erfahrungen anderer Benutzer zu profitieren. In Foren können Sie Fragen stellen, Tipps austauschen und von den Lösungen anderer Anwender lernen.

Die Nutzung dieser Kontaktmöglichkeiten kann Ihnen helfen, die Herausforderungen bei der Arbeit mit Haas Drehmaschinen zu meistern und die Effizienz Ihrer Fertigungsprozesse zu steigern. Zögern Sie nicht, diese Ressourcen in Anspruch zu nehmen!

Fazit zur Effizienzsteigerung beim Bohren mit Haas Maschinen

Die Effizienzsteigerung beim Bohren mit Haas Maschinen ist ein zentrales Anliegen für Techniker und Bediener, die höchste Präzision und Produktivität anstreben. Durch die Implementierung gezielter Strategien und Techniken können die Ergebnisse beim Bohren erheblich verbessert werden.

Ein wesentlicher Aspekt ist die kontinuierliche Optimierung der Bearbeitungsparameter. Dazu gehört die Anpassung von Vorschubrate und Drehzahl an die spezifischen Materialeigenschaften und die Anforderungen des jeweiligen Bohrprojekts. Mit der richtigen Einstellung können nicht nur die Bearbeitungszeiten verkürzt, sondern auch die Werkzeuglebensdauer verlängert werden.

Darüber hinaus spielt die Schulung des Bedienpersonals eine entscheidende Rolle. Gut ausgebildete Techniker sind in der Lage, die Maschine effizienter zu nutzen, Probleme frühzeitig zu erkennen und zu beheben, was zu einer höheren Gesamtleistung führt. Investitionen in regelmäßige Schulungen und Workshops tragen dazu bei, die Fähigkeiten des Teams zu erweitern.

Die Wahl der Werkzeuge ist ebenfalls von großer Bedeutung. Hochwertige U-Bohrer, die speziell für die jeweiligen Anwendungen entwickelt wurden, tragen dazu bei, die Qualität der Bohrungen zu maximieren. Die Verwendung von Werkzeugen, die auf die spezifischen Anforderungen der Anwendung abgestimmt sind, kann signifikante Verbesserungen in der Effizienz und Genauigkeit bringen.

Ein weiterer wichtiger Punkt ist die Überwachung und Analyse der Produktionsprozesse. Durch den Einsatz moderner Technologien zur Datenerfassung und -analyse können Unternehmen die Leistung ihrer Maschinen besser verstehen und fundierte Entscheidungen zur Prozessoptimierung treffen. Dies ermöglicht eine proaktive Wartung und Anpassung, die Ausfallzeiten minimiert und die Produktivität steigert.

Zusammenfassend lässt sich sagen, dass die Effizienzsteigerung beim Bohren mit Haas Maschinen durch eine Kombination aus optimalen Bearbeitungsparametern, gut ausgebildetem Personal, hochwertigen Werkzeugen und datengestützter Analyse erreicht werden kann. Diese Aspekte tragen entscheidend dazu bei, die Fertigungsprozesse zu optimieren und die Wettbewerbsfähigkeit in der Branche zu erhöhen.

Erfahrungen und Meinungen

Nutzer berichten von den Vorteilen präziser Einstellungen bei U-Bohrern auf CNC-Drehmaschinen. Eine korrekte radiale Einstellung erhöht die Effizienz erheblich. Anwender stellen fest, dass die Überlappung zwischen Mittelschneide und peripherer Schneide entscheidend ist. Diese Einstellung optimiert die Schneidkraft und verlängert die Lebensdauer der Werkzeuge.

Praktische Anwendung

Ein Anwender beschreibt, dass bei der Nutzung einer CNC-Drehmaschine die korrekte Einstellung der U-Bohrer zu besseren Ergebnissen führt. Die Qualität der Bohrungen verbessert sich spürbar. Nutzer berichten, dass sie dadurch weniger Werkzeugwechsel und geringeren Verschleiß erleben. Ein typisches Szenario: Bei einer maximalen radiale Einstellung ist das Bohren von Materialien wie Stahl und Aluminium deutlich effizienter.

Probleme und Herausforderungen

Dennoch gibt es Herausforderungen. Einige Anwender kämpfen mit der genauen Einstellung der U-Bohrer. Eine falsche Justierung kann zu ungenauen Bohrungen führen. Nutzer weisen darauf hin, dass besonders bei komplexen Geometrien die richtige Einstellung kritisch ist. Frustration entsteht, wenn die Maschine trotz guter Werkzeuge nicht die gewünschten Ergebnisse liefert.

Tipps für optimale Ergebnisse

Nutzer empfehlen regelmäßige Schulungen, um die Fähigkeiten im Umgang mit CNC-Drehmaschinen zu verbessern. Praktische Übungen helfen, die Einstellungen zu perfektionieren. Die Erfahrungen in Foren zeigen, dass Anwender, die Zeit in die Einarbeitung investieren, schneller Erfolge sehen. Außerdem wird der Austausch mit anderen Nutzern als hilfreich erachtet, um bewährte Methoden zu erlernen.

Ein weiterer Tipp: Die Auswahl der richtigen U-Bohrer ist entscheidend. Anwender betonen, dass hochwertige Werkzeuge die Leistung der Maschine erheblich steigern. Auf Plattformen wie IndustryArena diskutieren Nutzer über verschiedene Hersteller und Modelle, die sich bewährt haben.

Abschließend zeigen die Erfahrungen der Nutzer, dass die präzise Einstellung von U-Bohrern auf CNC-Drehmaschinen klare Vorteile bietet. Wer die Technik beherrscht, kann die Möglichkeiten der Maschine erheblich erweitern. Die Investition in hochwertige Werkzeuge und regelmäßige Schulungen zahlt sich aus.

Häufige Fragen zum Bohren mit CNC-Drehmaschinen

Wie wählt man den richtigen Bohrer für CNC-Drehmaschinen aus?

Die Wahl des richtigen Bohrers hängt von verschiedenen Faktoren ab, einschließlich des Materials des Werkstücks, der gewünschten Lochgröße und der Bearbeitungsbedingungen. Hochwertige U-Bohrer eignen sich gut für präzise Bohrungen.

Wie kann ich die Bohrgenauigkeit auf meiner CNC-Drehmaschine verbessern?

Um die Bohrgenauigkeit zu verbessern, sollten die Werkzeughalter richtig kalibriert werden und Werkzeuge vor jedem Einsatz überprüft werden. Das richtige Anziehen der Halterungen und die Verwendung von Kühlmitteln können ebenfalls helfen.

Wie oft sollten U-Bohrer gewartet oder ersetzt werden?

U-Bohrer sollten regelmäßig auf Abnutzung oder Beschädigungen überprüft werden. Die Lebensdauer hängt von den Bearbeitungsbedingungen ab, aber im Allgemeinen sollten sie ersetzt werden, wenn die Schnittqualität nachlässt.

Was sind die Vorteile von CNC-Bohren im Vergleich zu herkömmlichen Bohren?

CNC-Bohren bietet höhere Präzision, Wiederholgenauigkeit und ermöglicht komplexe Geometrien und Designs. Es optimiert die Produktionszeit und minimiert Materialverschwendung durch präzise Bearbeitungsstrategien.

Wie kann ich die nötigen Bohrparameter für mein Material bestimmen?

Die notwendigen Bohrparameter wie Vorschubrate und Drehzahl können anhand der Materialdatenblätter und Empfehlungen der Werkzeughersteller bestimmt werden. Diese Daten helfen, die optimalen Einstellungen zu finden.