Inhaltsverzeichnis:

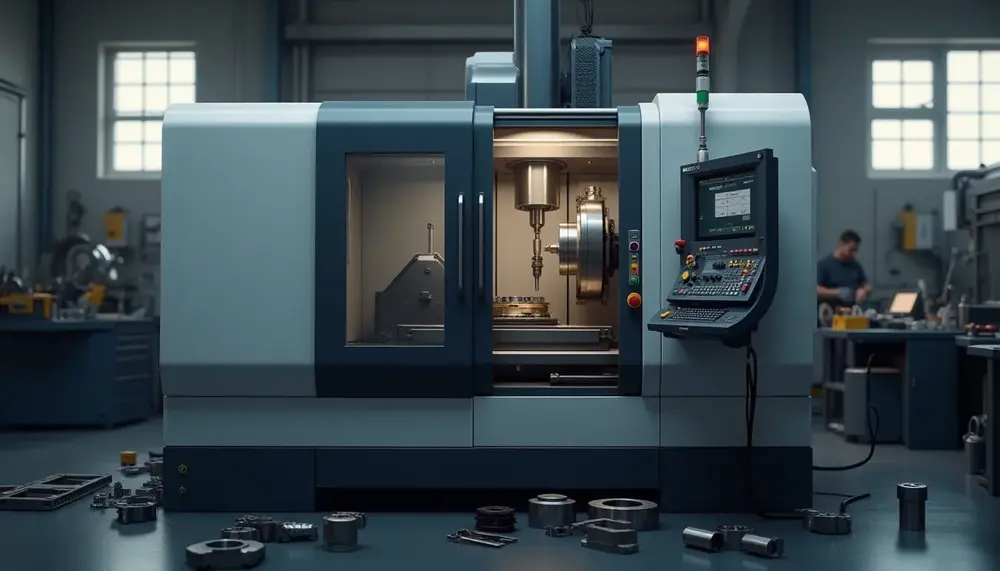

CNC Drehmaschine mit Frässpindel: Vorteile für die Metallbearbeitung

Die CNC Drehmaschine mit Frässpindel ist ein leistungsstarkes Werkzeug, das Unternehmen in der Metallbearbeitung zahlreiche Vorteile bietet. Durch die Kombination von Dreh- und Frästechnologie in einem einzigen Bearbeitungsprozess ermöglichen diese Maschinen eine hohe Flexibilität und Effizienz. Im Folgenden werden die wichtigsten Vorteile näher erläutert:

- Reduzierung der Bearbeitungszeit: Durch die Möglichkeit, sowohl Dreh- als auch Fräsoperationen in einem einzigen Arbeitsgang durchzuführen, wird die Zeit für den Maschinenwechsel und das Rüsten erheblich minimiert.

- Platzersparnis: Anstatt mehrere Maschinen für verschiedene Bearbeitungsschritte zu benötigen, kann eine CNC Drehmaschine mit Frässpindel alle notwendigen Aufgaben in einem kompakten Design vereinen. Dies spart wertvollen Platz in der Werkstatt.

- Erhöhte Genauigkeit: Die integrierte Frästechnologie ermöglicht präzisere Bearbeitungen, da die Werkstücke weniger bewegt werden müssen. Dies führt zu einer höheren Wiederholgenauigkeit und weniger Fehlern.

- Vielseitigkeit: Mit einer CNC Drehmaschine mit Frässpindel können verschiedene Materialien und Werkstückformen bearbeitet werden. Von einfachen Zylindern bis hin zu komplexen geometrischen Formen – die Möglichkeiten sind nahezu unbegrenzt.

- Kosteneffizienz: Durch die Minimierung der Bearbeitungszeit und die Reduzierung der Anzahl der erforderlichen Maschinen wird auch der Gesamtbetriebskostenaufwand gesenkt. Langfristig können Unternehmen von einer höheren Rentabilität profitieren.

Insgesamt betrachtet stellt die CNC Drehmaschine mit Frässpindel eine wertvolle Investition für Unternehmen dar, die ihre Produktionsprozesse optimieren und gleichzeitig die Flexibilität in der Metallbearbeitung erhöhen möchten.

Flexibilität durch integrierte Frästechnologie

Die integrierte Frästechnologie in CNC Drehmaschinen ermöglicht eine Vielzahl von Vorteilen, die den gesamten Bearbeitungsprozess revolutionieren. Durch die Kombination von Dreh- und Fräsoperationen in einem einzigen Gerät wird nicht nur die Effizienz gesteigert, sondern auch die Vielseitigkeit der Maschinen erheblich erhöht. Hier sind einige entscheidende Aspekte:

- Bearbeitung komplexer Geometrien: Mit der Frässpindel können komplexe Formen und Konturen präzise bearbeitet werden, die mit herkömmlichen Drehmaschinen nur schwer zu realisieren wären. Dies ermöglicht die Herstellung von Teilen mit hohen Anforderungen an die Formgenauigkeit.

- Optimierung des Werkstücks: Integrierte Frästechnologie reduziert die Notwendigkeit, Werkstücke zwischen verschiedenen Maschinen zu transportieren. Dadurch wird nicht nur Zeit gespart, sondern auch das Risiko von Beschädigungen während des Transports minimiert.

- Erweiterte Werkzeugvielfalt: CNC Drehmaschinen mit Frässpindeln erlauben den Einsatz einer breiten Palette von Werkzeugen, einschließlich spezieller Fräser, die für spezifische Anwendungen entwickelt wurden. Dies eröffnet neue Möglichkeiten in der Produktgestaltung und -herstellung.

- Erhöhung der Produktivität: Durch die Möglichkeit, verschiedene Bearbeitungsarten in einem einzigen Arbeitsgang durchzuführen, wird die Gesamtbearbeitungszeit signifikant verkürzt. Dies führt zu einer schnelleren Produktion und einer besseren Auslastung der Maschinen.

- Flexibilität in der Fertigung: Unternehmen können schnell auf Veränderungen in der Auftragslage reagieren, da die Maschinen für unterschiedliche Bearbeitungsarten und Materialien umgerüstet werden können, ohne dass umfangreiche Anpassungen erforderlich sind.

Insgesamt sorgt die integrierte Frästechnologie in CNC Drehmaschinen für eine signifikante Verbesserung der Flexibilität, Effizienz und Produktivität in der Metallbearbeitung. Unternehmen, die solche Maschinen einsetzen, sind besser in der Lage, sich an die sich ständig ändernden Anforderungen des Marktes anzupassen.

Vor- und Nachteile von CNC Drehmaschinen mit Frässpindel

| Vorteile | Nachteile |

|---|---|

| Hohe Flexibilität durch die Kombination von Dreh- und Frästechnologien. | Hohe Anschaffungskosten im Vergleich zu herkömmlichen Maschinen. |

| Reduzierung der Bearbeitungszeit durch simultane Bearbeitung. | Erhöhter Wartungsaufwand durch die komplexe Technologie. |

| Platzersparnis, da weniger Maschinen benötigt werden. | Schulung des Personals erforderlich für den Umgang mit fortschrittlichen Steuerungssystemen. |

| Erhöhte Genauigkeit und Wiederholgenauigkeit bei der Bearbeitung. | Technologische Abhängigkeit kann die Flexibilität einschränken, wenn die Technologie veraltet. |

| Vielseitigkeit in der Bearbeitung verschiedener Materialien und Formen. | Komplexität der Maschinen kann zu längeren Inbetriebnahmezeiten führen. |

Anwendungsbeispiele für CNC Drehmaschinen mit Frässpindel

CNC Drehmaschinen mit Frässpindel finden in vielen Bereichen der Metallbearbeitung Anwendung. Ihre Fähigkeit, sowohl Dreh- als auch Fräsoperationen durchzuführen, ermöglicht eine Vielzahl von Einsatzmöglichkeiten. Hier sind einige praktische Anwendungsbeispiele:

- Automobilindustrie: In der Produktion von Fahrzeugkomponenten, wie Kurbelwellen oder Zylinderköpfen, werden CNC Drehmaschinen mit Frässpindeln eingesetzt, um komplexe Teile in einem einzigen Bearbeitungsschritt zu fertigen. Dies erhöht die Präzision und reduziert die Produktionszeiten.

- Maschinenbau: Für die Herstellung von speziellen Maschinenbauteilen, die hohe Genauigkeit erfordern, sind diese Maschinen ideal. Sie ermöglichen die Bearbeitung von Teilen mit variierenden Durchmessern und speziellen Konturen, die für bestimmte Maschinenkonstruktionen notwendig sind.

- Luft- und Raumfahrt: In der Luftfahrtindustrie werden hochpräzise Bauteile benötigt, die oft aus leichten, aber robusten Materialien gefertigt sind. CNC Drehmaschinen mit Frässpindeln können komplexe Formen und leichte Strukturen effizient bearbeiten, was in dieser Branche entscheidend ist.

- Medizintechnik: In der Produktion von medizinischen Geräten, wie Implantaten oder chirurgischen Instrumenten, ist höchste Präzision gefragt. Die Kombination von Drehen und Fräsen in einem Arbeitsgang ermöglicht es, komplexe geometrische Formen zu realisieren, die für die Funktionalität dieser Geräte unerlässlich sind.

- Prototypenbau: Für Unternehmen, die Prototypen entwickeln, bieten CNC Drehmaschinen mit Frässpindel die Möglichkeit, schnell und flexibel verschiedene Designs zu testen und anzupassen. Die Fähigkeit, mehrere Bearbeitungsschritte in einem Arbeitsgang durchzuführen, beschleunigt den Entwicklungsprozess erheblich.

Diese Beispiele verdeutlichen, wie vielseitig und effizient CNC Drehmaschinen mit Frässpindel in unterschiedlichen Industrien eingesetzt werden können. Ihre Fähigkeit, komplexe Bearbeitungen in einem einzigen Schritt durchzuführen, macht sie zu einem unverzichtbaren Werkzeug in der modernen Metallbearbeitung.

Effizienzsteigerung durch simultane Bearbeitung

Die simultane Bearbeitung ist ein zentraler Vorteil von CNC Drehmaschinen mit Frässpindel und trägt erheblich zur Effizienzsteigerung in der Metallbearbeitung bei. Durch die gleichzeitige Durchführung von Dreh- und Fräsoperationen können Unternehmen ihre Produktionsabläufe optimieren und die Durchlaufzeiten deutlich reduzieren. Hier sind einige spezifische Aspekte, die die Effizienzsteigerung durch simultane Bearbeitung verdeutlichen:

- Minimierung von Rüstzeiten: Da mehrere Bearbeitungsschritte in einem einzigen Arbeitsgang erledigt werden, entfällt das häufige Umrüsten der Maschine. Das spart nicht nur Zeit, sondern auch Ressourcen.

- Weniger Materialverlust: Die präzise Bearbeitung in einem Schritt reduziert die Notwendigkeit für Nachbearbeitungen, was zu einem geringeren Materialverlust führt und die Kosten senkt.

- Verbesserte Prozesskette: Durch die gleichzeitige Bearbeitung wird die gesamte Prozesskette optimiert. Werkstücke müssen nicht mehr zwischen verschiedenen Maschinen transportiert werden, was den logistischen Aufwand verringert.

- Erhöhte Produktionskapazität: Unternehmen können mit der gleichen Anzahl an Maschinen eine höhere Anzahl an Teilen in kürzerer Zeit herstellen, was zu einer besseren Auslastung der Produktionsressourcen führt.

- Flexibilität in der Auftragsbearbeitung: Die Möglichkeit, verschiedene Bearbeitungsarten in einem einzigen Schritt durchzuführen, ermöglicht eine schnellere Anpassung an wechselnde Kundenanforderungen oder Produktionsaufträge.

Insgesamt trägt die simultane Bearbeitung durch CNC Drehmaschinen mit Frässpindel dazu bei, die Effizienz in der Metallbearbeitung erheblich zu steigern. Unternehmen profitieren von verkürzten Produktionszeiten, geringeren Kosten und einer verbesserten Wettbewerbsfähigkeit.

Technische Merkmale und Ausstattung

Die technischen Merkmale und Ausstattungen von CNC Drehmaschinen mit Frässpindel sind entscheidend für ihre Leistungsfähigkeit und Flexibilität in der Metallbearbeitung. Diese Maschinen sind mit fortschrittlichen Technologien ausgestattet, die eine präzise und effiziente Bearbeitung ermöglichen. Hier sind einige der wichtigsten technischen Merkmale:

- Steuerungssystem: Moderne CNC Drehmaschinen verwenden leistungsstarke Steuerungssysteme, wie beispielsweise FANUC oder Siemens, die eine intuitive Programmierung und Anpassung der Bearbeitungsparameter ermöglichen.

- Spindelleistung: Die Spindelleistung variiert je nach Modell und kann bis zu 45 kW erreichen. Diese hohe Leistung ermöglicht die Bearbeitung auch von schwer zerspanbaren Materialien.

- Drehzahlen: Die Maschinen bieten eine breite Palette von Drehzahlen, oft bis zu 4.500 U/min, was eine Anpassung an verschiedene Bearbeitungsanforderungen ermöglicht.

- Achsenkonfiguration: Viele Modelle sind mit einer 4-Achsen-Konfiguration (X/Z/C/B) ausgestattet, die komplexe Bearbeitungen in einem einzigen Arbeitsgang ermöglicht.

- Werkzeugwechsel: Automatisierte Werkzeugwechselvorrichtungen, wie beispielsweise Revolverköpfe mit bis zu 12 Werkzeugplätzen, sorgen für einen schnellen und effizienten Wechsel der Bearbeitungswerkzeuge.

- Gegenspindel: Diese Funktion ermöglicht die gleichzeitige Bearbeitung von Vorder- und Rückseite eines Werkstücks, was die Produktivität erheblich steigert.

- Fertigteilentnahmesystem: Einige Maschinen sind mit Systemen zur automatischen Entnahme von Fertigteilen ausgestattet, was den manuellen Aufwand reduziert und den Produktionsprozess optimiert.

Diese technischen Merkmale machen CNC Drehmaschinen mit Frässpindel zu einer hervorragenden Wahl für Unternehmen, die auf Effizienz und Präzision angewiesen sind. Sie bieten eine umfassende Lösung für die komplexen Anforderungen der modernen Metallbearbeitung.

Hersteller und Modelle im Überblick

Bei der Auswahl einer CNC Drehmaschine mit Frässpindel sind die Hersteller und deren Modelle entscheidend, um die richtige Maschine für spezifische Anforderungen zu finden. Hier sind einige der führenden Hersteller, die sich durch Qualität und innovative Technik auszeichnen:

- Gildemeister: Bekannt für ihre präzisen und zuverlässigen Maschinen, bietet Gildemeister eine breite Palette von CNC Drehmaschinen, die für verschiedene Anwendungen in der Metallbearbeitung geeignet sind. Ihre Modelle kombinieren fortschrittliche Technologie mit Benutzerfreundlichkeit.

- WEILER: Dieser Hersteller ist spezialisiert auf hochwertige Drehmaschinen, die für ihre Langlebigkeit und Robustheit bekannt sind. WEILER Maschinen sind ideal für präzise Bearbeitungen und werden häufig in der Werkzeug- und Maschinenbauindustrie eingesetzt.

- Okuma: Okuma bietet eine Vielzahl von CNC Drehmaschinen, die mit modernster Steuerungstechnologie ausgestattet sind. Ihre Maschinen zeichnen sich durch hohe Flexibilität und Effizienz aus, was sie für komplexe Bearbeitungsanforderungen prädestiniert.

- Mazak: Mit einem Fokus auf Innovation und Automatisierung ist Mazak ein führender Anbieter von CNC Drehmaschinen. Ihre Maschinen sind für höchste Produktivität und Präzision konzipiert und eignen sich besonders gut für die Serienproduktion.

- Mori Seiki: Mori Seiki ist bekannt für seine fortschrittlichen Bearbeitungslösungen. Ihre CNC Drehmaschinen sind für ihre hohe Stabilität und Präzision geschätzt und finden Anwendung in verschiedenen Industriezweigen, einschließlich der Luft- und Raumfahrt.

Die Wahl des richtigen Herstellers und Modells kann den Unterschied in der Produktionsqualität und -effizienz ausmachen. Bei der Entscheidung sollten Unternehmen ihre spezifischen Anforderungen sowie die verfügbaren Optionen sorgfältig abwägen.

Wartung und Pflege von CNC Drehmaschinen

Die Wartung und Pflege von CNC Drehmaschinen sind entscheidend für deren Langlebigkeit und Leistungsfähigkeit. Eine regelmäßige und sorgfältige Wartung sorgt dafür, dass die Maschinen zuverlässig arbeiten und präzise Ergebnisse liefern. Hier sind einige wichtige Aspekte und Empfehlungen zur Wartung und Pflege:

- Regelmäßige Reinigung: Halten Sie die Maschine sauber, indem Sie Späne, Kühlmittelreste und Staub regelmäßig entfernen. Dies verhindert, dass sich Ablagerungen bilden, die die Funktion der Maschine beeinträchtigen könnten.

- Schmierung: Achten Sie auf eine regelmäßige Schmierung aller beweglichen Teile. Nutzen Sie die vom Hersteller empfohlenen Schmierstoffe und überprüfen Sie die Schmierintervalle. Eine gute Schmierung reduziert den Verschleiß und erhöht die Lebensdauer der Maschine.

- Überprüfung der Steuerung: Führen Sie regelmäßige Diagnosetests und Software-Updates durch. Dies stellt sicher, dass die Steuerungssysteme reibungslos funktionieren und die neuesten Funktionen nutzen können.

- Kalibrierung: Überprüfen Sie die Genauigkeit der Maschine regelmäßig. Eine Kalibrierung sollte gemäß den Herstellerangaben erfolgen, um sicherzustellen, dass die Maschinen weiterhin präzise arbeiten.

- Inspektion von Werkzeugen: Kontrollieren Sie regelmäßig den Zustand der eingesetzten Werkzeuge. Abgenutzte oder beschädigte Werkzeuge sollten umgehend ersetzt werden, um die Qualität der Bearbeitung nicht zu gefährden.

- Schulung des Personals: Stellen Sie sicher, dass alle Bediener in der Handhabung und Wartung der Maschinen geschult sind. Eine gute Ausbildung minimiert Bedienfehler und trägt zur richtigen Pflege der Maschinen bei.

- Dokumentation: Führen Sie ein Wartungsprotokoll, in dem alle durchgeführten Wartungsarbeiten, Inspektionen und Reparaturen festgehalten werden. Dies hilft, den Überblick über den Wartungsstatus der Maschinen zu behalten und zukünftige Wartungsbedarfe besser planen zu können.

Durch eine umfassende Wartung und Pflege können Unternehmen die Effizienz ihrer CNC Drehmaschinen maximieren und die Betriebskosten langfristig senken. Eine gut gewartete Maschine ist nicht nur zuverlässiger, sondern kann auch die Produktivität erheblich steigern.

Zukunftstrends in der CNC-Technologie

Die Zukunftstrends in der CNC-Technologie zeigen, dass die Entwicklungen in der Metallbearbeitung ständig voranschreiten und Unternehmen dazu anregen, sich anzupassen und zu innovieren. Hier sind einige der bedeutendsten Trends, die die Branche prägen:

- Industrie 4.0: Die Vernetzung von Maschinen und Systemen steht im Mittelpunkt der vierten industriellen Revolution. Durch den Einsatz von IoT (Internet der Dinge) können Maschinen Daten in Echtzeit sammeln und austauschen, was zu einer besseren Prozessüberwachung und -optimierung führt.

- Künstliche Intelligenz (KI): KI wird zunehmend in CNC-Maschinen integriert, um Prozesse zu analysieren und vorherzusagen. Dies ermöglicht eine vorausschauende Wartung und optimiert die Produktionsplanung, wodurch Ausfallzeiten minimiert werden.

- Automatisierung und Robotik: Die Automatisierung von Fertigungsprozessen durch den Einsatz von Robotern wird immer häufiger. Diese Technologien ermöglichen eine höhere Effizienz und Flexibilität, insbesondere in der Serienproduktion.

- Erweiterte Realität (AR) und Virtuelle Realität (VR): AR und VR finden Anwendung in der Schulung von Bedienern sowie in der Wartung und Fehlerbehebung. Diese Technologien bieten immersive Erfahrungen, die den Lernprozess erheblich verbessern.

- Nachhaltigkeit: Ein wachsendes Bewusstsein für ökologische Verantwortung führt zu einem verstärkten Fokus auf nachhaltige Produktionsmethoden. Unternehmen setzen zunehmend auf energieeffiziente Maschinen und umweltfreundliche Materialien, um ihren ökologischen Fußabdruck zu reduzieren.

- 3D-Druck: Der 3D-Druck ergänzt die traditionellen Bearbeitungsmethoden. Er ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Verfahren schwer zu realisieren sind, und erweitert die Möglichkeiten in der Prototypenentwicklung und Kleinserienproduktion.

Diese Trends zeigen, dass die CNC-Technologie in den kommenden Jahren weiterhin innovativ bleibt. Unternehmen, die sich proaktiv mit diesen Entwicklungen auseinandersetzen, können ihre Wettbewerbsfähigkeit stärken und sich auf die Anforderungen des Marktes besser vorbereiten.

Kosteneffizienz und Wirtschaftlichkeit

Die Kosteneffizienz und Wirtschaftlichkeit von CNC Drehmaschinen mit Gegenspindel sind entscheidende Faktoren, die Unternehmen bei der Auswahl ihrer Maschinen berücksichtigen sollten. Diese Maschinen bieten nicht nur hohe Präzision und Flexibilität, sondern tragen auch zur Senkung der Betriebskosten und zur Steigerung der Rentabilität bei. Hier sind einige Aspekte, die die Kosteneffizienz und Wirtschaftlichkeit dieser Maschinen verdeutlichen:

- Geringere Produktionskosten: Durch die Möglichkeit, mehrere Bearbeitungsschritte in einem Arbeitsgang zu kombinieren, werden die Produktionszeiten erheblich verkürzt. Dies reduziert die Kosten pro Teil und erhöht die Wirtschaftlichkeit der Fertigung.

- Weniger Maschinenbedarf: Unternehmen benötigen weniger Maschinen, um die gleiche Produktionskapazität zu erreichen. Dies spart nicht nur Anschaffungskosten, sondern auch Platz und Betriebskosten wie Energie und Wartung.

- Reduzierte Materialkosten: Die präzise Bearbeitung minimiert Materialabfälle, da die Maschinen in der Lage sind, Werkstücke effizient zu bearbeiten. Dies führt zu einer Senkung der Materialkosten und einer besseren Ressourcennutzung.

- Effiziente Nutzung von Arbeitskräften: Die Automatisierung und die Benutzerfreundlichkeit moderner CNC Drehmaschinen ermöglichen es, weniger Fachkräfte für die Bedienung der Maschinen einzusetzen. Dies kann die Lohnkosten senken und die Effizienz im Betrieb steigern.

- Langfristige Investition: Hochwertige Maschinen zeichnen sich durch Langlebigkeit und Zuverlässigkeit aus. Eine Investition in eine CNC Drehmaschine mit Gegenspindel kann sich langfristig bezahlt machen, da die Maschinen über viele Jahre hinweg produktiv bleiben.

- Flexibilität bei der Auftragslage: Die Fähigkeit, schnell auf wechselnde Marktanforderungen reagieren zu können, ermöglicht es Unternehmen, ihre Produktionskapazität anzupassen, ohne in zusätzliche Maschinen investieren zu müssen. Dies verbessert die wirtschaftliche Anpassungsfähigkeit.

Insgesamt zeigt sich, dass CNC Drehmaschinen mit Gegenspindel nicht nur in der Lage sind, qualitativ hochwertige Produkte zu liefern, sondern auch erhebliche Kostenvorteile für Unternehmen bieten. Ihre wirtschaftliche Effizienz macht sie zu einer attraktiven Wahl für die moderne Metallbearbeitung.

Schlussfolgerung: Die Bedeutung der Flexibilität in der Metallbearbeitung

Die Flexibilität in der Metallbearbeitung ist ein entscheidender Faktor, der über den Erfolg von Unternehmen in der Branche entscheidet. Mit der Einführung von CNC Drehmaschinen mit Gegenspindel wird diese Flexibilität erheblich gesteigert. Unternehmen können nicht nur auf unterschiedliche Produktionsanforderungen reagieren, sondern auch komplexe Teile effizient und präzise herstellen.

Ein wesentlicher Aspekt der Flexibilität liegt in der Anpassungsfähigkeit der Maschinen. Diese Technologien ermöglichen es, verschiedene Bearbeitungsarten in einem einzigen Arbeitsgang durchzuführen, was die Produktionszeiten verkürzt und den Materialverbrauch optimiert. Unternehmen können somit schnell auf Veränderungen in der Auftragslage reagieren, ohne in zusätzliche Maschinen investieren zu müssen.

Darüber hinaus fördert die Flexibilität der CNC Drehmaschinen innovative Produktentwicklungen. Die Möglichkeit, komplexe Geometrien und Designs zu realisieren, eröffnet neue Märkte und Anwendungsmöglichkeiten. Unternehmen, die in der Lage sind, maßgeschneiderte Lösungen anzubieten, können sich von der Konkurrenz abheben und ihre Marktposition stärken.

Zusammenfassend lässt sich sagen, dass die Flexibilität in der Metallbearbeitung nicht nur die Effizienz steigert, sondern auch die Wettbewerbsfähigkeit der Unternehmen erhöht. In einer sich schnell verändernden Industrie ist es unerlässlich, auf moderne Technologien zu setzen, die es ermöglichen, den Anforderungen des Marktes gerecht zu werden und gleichzeitig qualitativ hochwertige Produkte zu liefern.

Häufig gestellte Fragen zu CNC Drehmaschinen mit Frässpindel

Was ist eine CNC Drehmaschine mit Frässpindel?

Eine CNC Drehmaschine mit Frässpindel ist eine Maschine, die sowohl Dreh- als auch Fräsoperationen in einem Arbeitsgang durchführen kann. Dies erhöht die Flexibilität und Effizienz in der Metallbearbeitung.

Welche Vorteile bietet die Verwendung von CNC Drehmaschinen mit Frässpindel?

CNC Drehmaschinen mit Frässpindel bieten Vorteile wie reduzierte Bearbeitungszeiten, gesteigerte Genauigkeit, Platzersparnis und die Möglichkeit, komplexe Teile in einem einzigen Bearbeitungsschritt herzustellen.

Wie wirkt sich die integrierte Frästechnologie auf die Produktivität aus?

Die integrierte Frästechnologie ermöglicht eine gleichzeitige Bearbeitung von Dreh- und Fräsoperationen, was die Gesamtbearbeitungszeit verkürzt und die Produktionskapazität erhöht.

Sind CNC Drehmaschinen mit Frässpindel für alle Industrien geeignet?

Ja, sie sind in verschiedenen Branchen wie der Automobilindustrie, dem Maschinenbau, der Luft- und Raumfahrt sowie der Medizintechnik weit verbreitet, da sie vielseitig einsetzbar sind.

Wie hoch sind die Anschaffungskosten für CNC Drehmaschinen mit Frässpindel?

Die Anschaffungskosten variieren je nach Modell, Hersteller und Ausstattung, liegen jedoch in der Regel höher als die von herkömmlichen Drehmaschinen aufgrund der zusätzlichen Technologien und Funktionen.