Inhaltsverzeichnis:

Einführung in die Bedeutung der Spindel in CNC Drehmaschinen

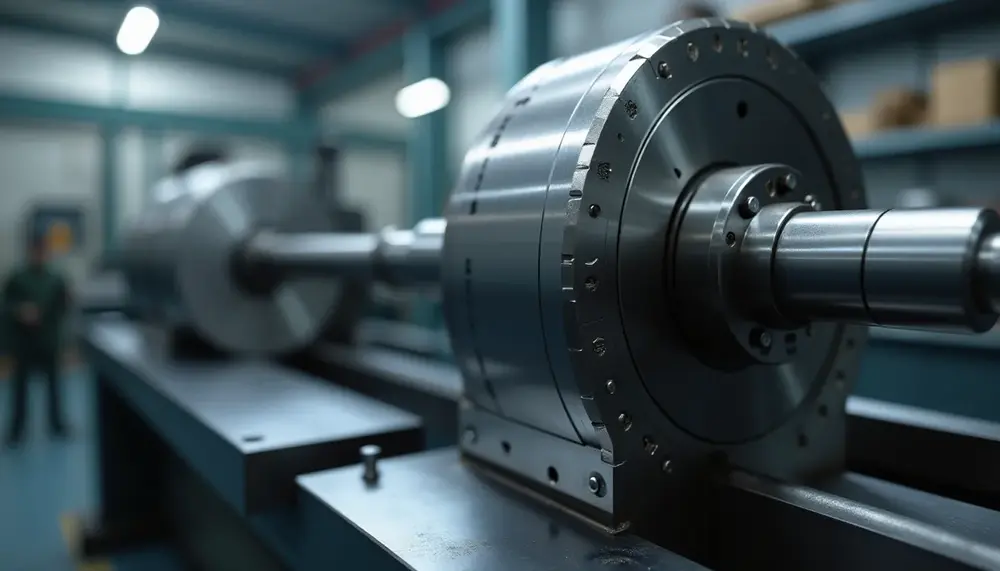

Die Spindel ist das Herzstück jeder CNC-Drehmaschine und spielt eine entscheidende Rolle für die Qualität und Effizienz der Bearbeitung. Ihre Hauptaufgabe besteht darin, die erforderliche Drehbewegung für das Werkzeug bereitzustellen, wodurch präzise Schnitte und Formen in verschiedenen Materialien ermöglicht werden. Die Wahl der richtigen Spindel hat nicht nur Einfluss auf die Bearbeitungsgeschwindigkeit, sondern auch auf die Präzision und Langlebigkeit der Maschine.

In der modernen Fertigung sind CNC-Drehmaschinen unverzichtbar geworden. Sie bieten eine hohe Automatisierung und Flexibilität, die es Unternehmen ermöglichen, komplexe Teile effizient herzustellen. Die Spindel ist hierbei ein zentraler Faktor, da sie die Schnittgeschwindigkeit und das Drehmoment bestimmt, die für unterschiedliche Materialien und Bearbeitungsprozesse erforderlich sind.

Die Auswahl der Spindel sollte daher nicht leichtfertig getroffen werden. Verschiedene Spindeltypen, wie riemengetrieben, zahnradgetrieben, direktgetrieben oder eingebaute Motorspindeln, bieten jeweils spezifische Vorteile und Nachteile, die je nach Anwendung und Material berücksichtigt werden müssen. Beispielsweise sind riemengetriebene Spindeln oft kostengünstig und einfach zu warten, während direktgetriebene Spindeln eine höhere Präzision und Geschwindigkeit bieten.

Zusammenfassend lässt sich sagen, dass die Bedeutung der Spindel in CNC-Drehmaschinen nicht zu unterschätzen ist. Sie beeinflusst maßgeblich die Produktionsqualität und -geschwindigkeit. Eine fundierte Entscheidung bei der Auswahl der Spindel kann daher entscheidend für den Erfolg eines Unternehmens in der Fertigungsindustrie sein.

Funktionsweise der CNC-Spindel

Die Funktionsweise einer CNC-Spindel ist entscheidend für die Leistung und Effizienz von CNC-Drehmaschinen. Im Kern ist die Spindel dafür verantwortlich, die Drehbewegung zu erzeugen, die für die Bearbeitung von Materialien notwendig ist. Sie wandelt die elektrische Energie des Motors in mechanische Energie um, die dann auf das Werkzeug übertragen wird.

Die Spindel arbeitet in der Regel nach einem der folgenden Prinzipien:

- Riemengetrieben: Hierbei wird die Drehkraft über Riemen und Riemenscheiben übertragen. Diese Anordnung ermöglicht eine flexible Anpassung der Drehzahl, indem verschiedene Riemenscheiben verwendet werden. Dies ist besonders nützlich für Anwendungen, die unterschiedliche Geschwindigkeiten erfordern.

- Zahnradgetrieben: Diese Spindeln sind für Anwendungen mit hohem Drehmoment ausgelegt. Sie sind besonders effektiv bei der Bearbeitung von harten Materialien, da sie eine hohe Belastbarkeit bieten.

- Direktgetrieben: Bei dieser Bauweise ist der Motor direkt mit der Spindel verbunden. Dies ermöglicht eine sofortige Übertragung der Drehkraft und sorgt für hohe Geschwindigkeiten und Präzision. Diese Art von Spindel ist ideal für Feinbearbeitungen.

- Eingebaute Motorspindeln: Diese Spindeln kombinieren Leistung und Genauigkeit und sind oft in High-End-Anwendungen zu finden. Sie bieten eine kompakte Bauweise und hohe Effizienz.

Zusätzlich zur Art der Antriebstechnik spielt die Kühlung eine wichtige Rolle. Viele Spindeln sind mit Kühlsystemen ausgestattet, die eine Überhitzung verhindern und die Lebensdauer der Spindel verlängern. Eine effektive Kühlung sorgt dafür, dass die Spindel auch bei hohen Drehzahlen stabil bleibt und die Bearbeitungsqualität nicht beeinträchtigt wird.

Insgesamt ist die Funktionsweise der CNC-Spindel ein komplexes Zusammenspiel verschiedener Komponenten, das eine präzise und effiziente Bearbeitung ermöglicht. Die Wahl der richtigen Spindel ist daher entscheidend, um die gewünschten Bearbeitungsziele zu erreichen und die Produktionskosten zu optimieren.

Vor- und Nachteile der Spindeltypen in CNC Drehmaschinen

| Spindeltyp | Vorteile | Nachteile |

|---|---|---|

| Riemengetrieben |

|

|

| Zahnradgetrieben |

|

|

| Direktgetrieben |

|

|

| Eingebaute Motorspindeln |

|

|

Die Rolle der Spindel bei der Bearbeitungspräzision

Die Spindel spielt eine entscheidende Rolle bei der Bearbeitungspräzision in CNC-Drehmaschinen. Ihre Fähigkeit, eine konstante und kontrollierte Drehbewegung bereitzustellen, ist für die Qualität der gefertigten Teile von größter Bedeutung. Eine präzise Spindel sorgt dafür, dass das Werkzeug gleichmäßig und stabil auf das Werkstück trifft, was zu einer hohen Maßhaltigkeit und Oberflächenqualität führt.

Einige Schlüsselfaktoren, die die Bearbeitungspräzision beeinflussen, sind:

- Drehzahlstabilität: Eine Spindel, die bei unterschiedlichen Drehzahlen stabil bleibt, minimiert Vibrationen und sorgt für gleichmäßige Schnitte. Dies ist besonders wichtig bei der Bearbeitung von harten Materialien, wo selbst kleine Schwankungen zu erheblichen Abweichungen führen können.

- Wellensteifigkeit: Die Steifigkeit der Spindelwelle ist entscheidend für die Vermeidung von Durchbiegungen während des Bearbeitungsprozesses. Eine steife Welle ermöglicht präzisere Schnitte und reduziert die Gefahr von Werkzeugverschleiß.

- Wärmemanagement: Eine effektive Kühlung der Spindel verhindert Überhitzung, die die Präzision beeinträchtigen könnte. Überhitzung kann zu einer Ausdehnung der Materialien führen, was wiederum die Maßhaltigkeit der gefertigten Teile gefährdet.

- Vibrationsdämpfung: Hochwertige Spindeln sind oft mit speziellen Dämpfungssystemen ausgestattet, die Vibrationen minimieren. Weniger Vibrationen bedeuten weniger Fehler und eine bessere Oberflächenqualität.

Zusammenfassend lässt sich sagen, dass die Spindel nicht nur für die Drehbewegung verantwortlich ist, sondern auch entscheidend zur Gesamtpräzision der Bearbeitung beiträgt. Die richtige Auswahl und Wartung der Spindel ist daher unerlässlich, um die gewünschten Bearbeitungsstandards zu erreichen und die Effizienz der Produktion zu maximieren.

Auswirkungen der Spindelwahl auf die Geschwindigkeit

Die Wahl der richtigen Spindel hat einen direkten Einfluss auf die Geschwindigkeit, mit der eine CNC-Drehmaschine arbeiten kann. Unterschiedliche Spindeltypen bieten verschiedene Drehzahlbereiche und Leistungsfähigkeiten, die sich auf die Bearbeitungsprozesse auswirken. Eine höhere Drehzahl kann beispielsweise die Bearbeitungszeit erheblich verkürzen, was in der modernen Fertigung von großer Bedeutung ist.

Hier sind einige Aspekte, die die Geschwindigkeit beeinflussen:

- Drehzahlbereich: Spindeln mit einem breiten Drehzahlbereich ermöglichen eine flexible Anpassung an verschiedene Bearbeitungsanforderungen. Hochgeschwindigkeits-Spindeln sind besonders vorteilhaft für die Bearbeitung von weichen Materialien, während niedrigere Geschwindigkeiten für härtere Materialien geeignet sind.

- Leistungsabgabe: Die Fähigkeit einer Spindel, Drehmoment bei hohen Drehzahlen zu liefern, ist entscheidend. Eine Spindel, die in der Lage ist, auch bei hohen Geschwindigkeiten ein konstantes Drehmoment zu liefern, sorgt für effiziente Bearbeitungsprozesse und minimiert die Gefahr von Werkzeugverschleiß.

- Reaktionszeit: Direktgetriebene Spindeln bieten eine schnellere Reaktionszeit, was bedeutet, dass sie schneller auf Änderungen in der Bearbeitungsstrategie reagieren können. Dies ist besonders wichtig in dynamischen Fertigungsumgebungen, wo Anpassungen in Echtzeit erforderlich sind.

- Vibrationskontrolle: Eine gut konstruierte Spindel minimiert Vibrationen, die die Bearbeitungsgeschwindigkeit negativ beeinflussen können. Vibrationen können nicht nur die Geschwindigkeit reduzieren, sondern auch die Oberflächenqualität der bearbeiteten Teile beeinträchtigen.

Zusammengefasst ist die Spindelwahl ein kritischer Faktor, der die Geschwindigkeit und Effizienz der CNC-Bearbeitung maßgeblich beeinflusst. Durch die Berücksichtigung der spezifischen Anforderungen des Bearbeitungsprozesses kann die richtige Spindel ausgewählt werden, um optimale Ergebnisse zu erzielen.

Haltbarkeit und Wartung von CNC-Spindeln

Die Haltbarkeit und Wartung von CNC-Spindeln sind entscheidend für die langfristige Leistungsfähigkeit und Effizienz von Drehmaschinen. Eine gut gewartete Spindel kann nicht nur die Lebensdauer der Maschine verlängern, sondern auch die Qualität der bearbeiteten Teile verbessern. Hier sind einige wichtige Aspekte, die bei der Haltbarkeit und Wartung von CNC-Spindeln berücksichtigt werden sollten:

- Regelmäßige Inspektionen: Die Spindel sollte regelmäßig auf Verschleiß, Risse oder andere Schäden überprüft werden. Eine frühzeitige Erkennung von Problemen kann kostspielige Ausfälle verhindern.

- Schmierung: Eine angemessene Schmierung ist entscheidend, um Reibung und Verschleiß zu minimieren. Je nach Spindeltyp können unterschiedliche Schmierstoffe erforderlich sein. Es ist wichtig, die Empfehlungen des Herstellers zu befolgen.

- Kühlung: Die Temperaturkontrolle ist für die Spindelhaltbarkeit von großer Bedeutung. Überhitzung kann zu Schäden führen. Daher sollten Kühlsysteme regelmäßig gewartet und auf ihre Funktionstüchtigkeit überprüft werden.

- Vibrationsanalyse: Vibrationen können auf Unwuchten oder andere Probleme hinweisen, die die Lebensdauer der Spindel beeinträchtigen können. Die Durchführung von Vibrationstests kann helfen, solche Probleme frühzeitig zu identifizieren.

- Reinigung: Die Spindel und ihre Umgebung sollten sauber gehalten werden, um das Eindringen von Schmutz und Ablagerungen zu verhindern, die die Funktion beeinträchtigen könnten.

Zusätzlich ist es ratsam, die Betriebsanleitungen und Wartungsrichtlinien des Herstellers zu befolgen, um spezifische Anforderungen und Empfehlungen zu beachten. Eine proaktive Wartungsstrategie kann nicht nur die Haltbarkeit der Spindel erhöhen, sondern auch die Gesamtproduktivität der CNC-Drehmaschine steigern.

Vergleich der verschiedenen Spindeltypen

Der Vergleich der verschiedenen Spindeltypen ist entscheidend, um die optimale Lösung für spezifische Bearbeitungsanforderungen zu finden. Jeder Spindeltyp hat seine eigenen Merkmale, die ihn für bestimmte Anwendungen besser geeignet machen. Hier sind die vier Haupttypen von CNC-Spindeln und ihre charakteristischen Eigenschaften:

- Riemengetriebene Spindel:

Diese Spindel nutzt Riemen und Riemenscheiben, um die Drehkraft zu übertragen. Sie ist besonders kostengünstig und bietet eine breite Geschwindigkeitseinstellung. Ihre Stoßdämpfungseigenschaften machen sie ideal für Anwendungen, bei denen Vibrationen minimiert werden müssen. Allerdings kann die Präzision bei hohen Geschwindigkeiten eingeschränkt sein.

- Zahnradgetriebene Spindel:

Diese Spindel ist für Anwendungen mit hohem Drehmoment konzipiert und eignet sich hervorragend für Schwerzerspanung. Sie bietet eine hohe Belastbarkeit und Präzision, ist jedoch in der Regel teurer und komplexer in der Wartung. Ihre Robustheit macht sie zur bevorzugten Wahl für industrielle Anwendungen, die hohe Anforderungen an die Leistung stellen.

- Direktgetriebene Spindel:

Hierbei ist der Motor direkt mit der Spindel verbunden, was eine sofortige Übertragung der Drehkraft ermöglicht. Diese Bauweise sorgt für hohe Geschwindigkeiten und Präzision, was sie ideal für Feinbearbeitungen macht. Die Kosten sind jedoch oft höher, und die Konstruktion kann komplexer sein.

- Eingebaute Motorspindel:

Diese Spindel kombiniert Leistung und Genauigkeit und ist häufig in High-End-Anwendungen zu finden. Sie bietet eine kompakte Bauweise und hohe Effizienz, was sie besonders attraktiv für moderne Fertigungsprozesse macht. Die Investitionskosten sind in der Regel höher, jedoch rechtfertigen die Vorteile oft die Ausgaben.

Die Wahl des richtigen Spindeltyps hängt von verschiedenen Faktoren ab, darunter die spezifischen Anforderungen der Bearbeitung, das verwendete Material und die gewünschten Bearbeitungsgeschwindigkeiten. Ein fundierter Vergleich dieser Spindeltypen hilft dabei, die beste Lösung für die jeweilige Anwendung zu finden und die Effizienz der CNC-Drehmaschine zu maximieren.

Riemengetriebene Spindeln: Vor- und Nachteile

Riemengetriebene Spindeln sind eine beliebte Wahl in der CNC-Bearbeitung, da sie eine kostengünstige und vielseitige Lösung bieten. Sie nutzen Riemen und Riemenscheiben zur Übertragung der Drehkraft, was ihnen eine Reihe von Vorteilen verleiht, aber auch einige Nachteile mit sich bringt.

Vorteile:- Kosteneffizienz: Riemengetriebene Spindeln sind in der Regel günstiger in der Anschaffung und Wartung im Vergleich zu anderen Spindeltypen. Dies macht sie besonders attraktiv für kleinere Betriebe oder für Anwendungen mit begrenztem Budget.

- Flexibilität in der Drehzahl: Durch den Austausch von Riemenscheiben kann die Drehzahl leicht angepasst werden, was eine Anpassung an verschiedene Bearbeitungsanforderungen ermöglicht.

- Stoßdämpfung: Die Riemen bieten eine natürliche Dämpfung von Vibrationen, was zu einer ruhigeren Betriebsweise führt und die Lebensdauer der Maschine verlängert.

- Verfügbarkeit von Ersatzteilen: Riemen und Riemenscheiben sind weit verbreitet und leicht verfügbar, was die Wartung und den Austausch erleichtert.

- Präzisionsverlust bei hohen Geschwindigkeiten: Bei höheren Drehzahlen kann die Präzision der Bearbeitung beeinträchtigt werden, da Riemen sich dehnen oder verschleißen können.

- Begrenzte Drehmomentübertragung: Riemengetriebene Spindeln können in Bezug auf die Drehmomentübertragung eingeschränkt sein, was sie weniger geeignet für Anwendungen mit hohem Drehmoment macht.

- Hitzeentwicklung: Bei längeren Betriebszeiten kann es zu einer Überhitzung kommen, was die Lebensdauer der Riemen beeinträchtigen kann.

- Geräuschentwicklung: Mit der Zeit können Riemen Geräusche verursachen, die störend sein können, insbesondere in ruhigen Arbeitsumgebungen.

Insgesamt bieten riemengetriebene Spindeln eine ausgewogene Kombination aus Kosten und Leistung, sind jedoch am besten für Anwendungen geeignet, bei denen Flexibilität und Kosteneffizienz wichtiger sind als höchste Präzision und Drehmoment. Die Entscheidung für diesen Spindeltyp sollte auf den spezifischen Anforderungen der jeweiligen Bearbeitung basieren.

Zahnradgetriebene Spindeln: Eigenschaften und Anwendungen

Zahnradgetriebene Spindeln sind eine hervorragende Wahl für Anwendungen, die hohe Drehmomentübertragungen erfordern. Sie sind besonders geeignet für Schwerzerspanung und bieten eine Reihe von Eigenschaften, die sie von anderen Spindeltypen abheben.

Eigenschaften:

- Hohe Belastbarkeit: Zahnradgetriebene Spindeln sind darauf ausgelegt, hohe Kräfte zu übertragen, was sie ideal für die Bearbeitung von harten Materialien macht. Sie können auch bei extremen Bedingungen zuverlässig arbeiten.

- Präzision: Diese Spindeln bieten eine hohe Präzision, die für Anwendungen erforderlich ist, bei denen enge Toleranzen eingehalten werden müssen. Die Zahnräder ermöglichen eine präzise Steuerung der Drehbewegung.

- Effiziente Kraftübertragung: Durch die Verwendung von Zahnrädern wird die Drehkraft effizient übertragen, was zu einer besseren Leistung und weniger Energieverlust führt.

- Robuste Konstruktion: Zahnradgetriebene Spindeln sind in der Regel robuster gebaut, um den hohen Belastungen standzuhalten, die bei der Schwerzerspanung auftreten können.

Anwendungen:

- Metallbearbeitung: In der Metallbearbeitung sind sie besonders nützlich für das Drehen und Fräsen von harten Legierungen und Stahl.

- Automobilindustrie: Hier werden sie häufig für die Herstellung von Präzisionsteilen eingesetzt, die hohe Festigkeit und Genauigkeit erfordern.

- Maschinenbau: In der Herstellung von Maschinenkomponenten, die hohen Belastungen ausgesetzt sind, finden sie ebenfalls Anwendung.

- Werkzeugbau: Bei der Herstellung von Werkzeugen, die präzise Schnitte erfordern, sind Zahnradgetriebene Spindeln von Vorteil.

Insgesamt bieten Zahnradgetriebene Spindeln eine Kombination aus hoher Leistung, Präzision und Robustheit, die sie zu einer ausgezeichneten Wahl für anspruchsvolle Bearbeitungsanwendungen macht. Ihre Fähigkeit, hohe Drehmomente zu übertragen, macht sie besonders wertvoll in der industriellen Fertigung.

Direktgetriebene Spindeln: Vorteile für die Feinbearbeitung

Direktgetriebene Spindeln sind besonders vorteilhaft für die Feinbearbeitung, da sie eine Reihe von Eigenschaften bieten, die sie für präzise Anwendungen prädestinieren. Durch die direkte Verbindung zwischen Motor und Spindel wird eine sofortige Kraftübertragung ermöglicht, was zu einer hohen Reaktionsgeschwindigkeit führt.

Vorteile für die Feinbearbeitung:

- Hohe Präzision: Direktgetriebene Spindeln bieten eine außergewöhnliche Genauigkeit, die für die Herstellung von komplexen und filigranen Teilen unerlässlich ist. Diese Präzision ist besonders wichtig in Branchen wie der Medizintechnik oder der Luftfahrt, wo selbst kleinste Abweichungen schwerwiegende Folgen haben können.

- Geringe Vibrationen: Durch die direkte Antriebstechnik wird die Übertragung von Vibrationen minimiert, was zu einer besseren Oberflächenqualität der bearbeiteten Teile führt. Weniger Vibrationen bedeuten auch eine längere Lebensdauer der Werkzeuge.

- Erhöhte Drehzahlen: Diese Spindeln können höhere Drehzahlen erreichen, was die Bearbeitungszeiten verkürzt und die Effizienz steigert. Höhere Geschwindigkeiten sind besonders vorteilhaft bei der Bearbeitung von weichen Materialien, wo eine schnelle Zerspanung erforderlich ist.

- Weniger Wartungsaufwand: Direktgetriebene Spindeln haben in der Regel weniger bewegliche Teile, was den Wartungsaufwand reduziert. Dies führt zu geringeren Betriebskosten und einer höheren Verfügbarkeit der Maschine.

- Flexibilität: Sie sind in der Lage, sich schnell an unterschiedliche Bearbeitungsanforderungen anzupassen, was sie ideal für Anwendungen macht, die eine hohe Anpassungsfähigkeit erfordern.

Insgesamt sind direktgetriebene Spindeln eine ausgezeichnete Wahl für Anwendungen, die höchste Präzision und Effizienz erfordern. Ihre Fähigkeit, schnell auf Änderungen in der Bearbeitungsstrategie zu reagieren, macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung.

Eingebaute Motorspindeln: Leistung und Genauigkeit

Eingebaute Motorspindeln sind eine hochentwickelte Lösung für CNC-Bearbeitungen, die sowohl Leistung als auch Genauigkeit vereinen. Diese Spindeln sind direkt in die Maschine integriert, was eine kompakte Bauweise ermöglicht und gleichzeitig die Effizienz steigert. Ihre Konstruktion ist darauf ausgelegt, die Anforderungen von High-End-Anwendungen zu erfüllen, bei denen Präzision und Zuverlässigkeit von größter Bedeutung sind.

Leistung:

- Hohe Drehzahlen: Eingebaute Motorspindeln können extrem hohe Drehzahlen erreichen, was sie ideal für Anwendungen macht, die eine schnelle Bearbeitung erfordern. Dies führt zu kürzeren Produktionszeiten und einer erhöhten Effizienz.

- Starkes Drehmoment: Diese Spindeln bieten ein hohes Drehmoment, das für die Bearbeitung von harten Materialien erforderlich ist. Dies macht sie besonders geeignet für anspruchsvolle Fertigungsprozesse.

- Geringer Platzbedarf: Durch die Integration des Motors in die Spindel wird der Platzbedarf minimiert, was in beengten Produktionsumgebungen von Vorteil ist.

Genauigkeit:

- Präzise Steuerung: Die direkte Verbindung zwischen Motor und Spindel ermöglicht eine präzise Steuerung der Drehbewegung, was zu einer hohen Maßhaltigkeit der bearbeiteten Teile führt.

- Weniger Vibrationen: Eingebaute Motorspindeln sind so konstruiert, dass sie Vibrationen minimieren, was die Oberflächenqualität der bearbeiteten Werkstücke verbessert.

- Optimierte Kühlung: Viele Modelle verfügen über integrierte Kühlsysteme, die eine Überhitzung verhindern und die Leistung während des Betriebs stabil halten.

Insgesamt bieten eingebaute Motorspindeln eine Kombination aus hoher Leistung und Genauigkeit, die sie zu einer bevorzugten Wahl für anspruchsvolle Anwendungen in der CNC-Bearbeitung macht. Ihre Fähigkeit, sowohl Geschwindigkeit als auch Präzision zu gewährleisten, macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung.

Kriterien zur Auswahl der richtigen Spindel

Die Auswahl der richtigen CNC-Spindel ist ein entscheidender Schritt, der die Effizienz und Qualität der Bearbeitung maßgeblich beeinflusst. Bei der Entscheidung sollten verschiedene Kriterien berücksichtigt werden, um sicherzustellen, dass die gewählte Spindel den spezifischen Anforderungen der Anwendung gerecht wird.

- Anwendungsanforderungen: Überlegen Sie, welche Art von Bearbeitung durchgeführt werden soll. Unterschiedliche Anwendungen erfordern unterschiedliche Spindeltypen. Beispielsweise sind für Feinbearbeitungen direktgetriebene Spindeln oft die beste Wahl, während für Schwerzerspanungen zahnradgetriebene Spindeln geeigneter sind.

- Materialtyp: Der zu bearbeitende Werkstoff spielt eine entscheidende Rolle. Harte Materialien benötigen Spindeln, die hohe Drehmomente und Präzision bieten, während weichere Materialien möglicherweise mit weniger leistungsstarken Spindeln bearbeitet werden können.

- Erforderliche Drehzahlen: Die maximale Drehzahl, die für die Bearbeitung erforderlich ist, sollte ebenfalls in die Auswahl einfließen. Hochgeschwindigkeits-Spindeln sind für Anwendungen geeignet, die schnelle Bearbeitungszeiten erfordern, während niedrigere Geschwindigkeiten für andere Anwendungen besser geeignet sein können.

- Präzision und Toleranzen: Überlegen Sie, welche Maßhaltigkeit und Oberflächenqualität erforderlich sind. Für Anwendungen mit engen Toleranzen sind direktgetriebene oder eingebaute Motorspindeln oft die beste Wahl.

- Wartungsaufwand: Berücksichtigen Sie den Wartungsaufwand der Spindel. Einige Spindeltypen erfordern regelmäßige Wartung und Pflege, während andere weniger anfällig für Verschleiß sind und geringere Wartungskosten verursachen.

- Kosten: Das Budget spielt eine wesentliche Rolle bei der Auswahl der Spindel. Es ist wichtig, ein Gleichgewicht zwischen den Kosten und den erforderlichen Leistungsmerkmalen zu finden, um die beste Investition für die spezifischen Anforderungen zu gewährleisten.

Durch die sorgfältige Berücksichtigung dieser Kriterien kann die passende CNC-Spindel ausgewählt werden, die nicht nur die Produktionsanforderungen erfüllt, sondern auch die Effizienz und Qualität der Bearbeitung maximiert.

Anpassung der Spindel an spezifische Bearbeitungsziele

Die Anpassung der Spindel an spezifische Bearbeitungsziele ist ein entscheidender Faktor für die Effizienz und Qualität der Fertigung. Um die bestmöglichen Ergebnisse zu erzielen, müssen verschiedene Aspekte berücksichtigt werden, die auf die individuellen Anforderungen der jeweiligen Anwendung abgestimmt sind.

- Bearbeitungsart: Je nach Art der Bearbeitung – sei es Drehen, Fräsen oder Bohren – können unterschiedliche Spindeltypen erforderlich sein. Beispielsweise sind für präzise Fräsarbeiten oft direktgetriebene oder eingebaute Motorspindeln die beste Wahl, während für das Drehen von großen Werkstücken zahnradgetriebene Spindeln besser geeignet sind.

- Materialeigenschaften: Die physikalischen Eigenschaften des zu bearbeitenden Materials, wie Härte und Zähigkeit, beeinflussen die Wahl der Spindel. Härtere Materialien erfordern Spindeln, die hohe Drehmomente und Stabilität bieten, während weichere Materialien mit weniger leistungsstarken Spindeln bearbeitet werden können.

- Produktionsvolumen: Bei hohen Produktionsvolumina ist es wichtig, eine Spindel zu wählen, die sowohl schnell als auch zuverlässig ist. Hochgeschwindigkeits-Spindeln können hier von Vorteil sein, um die Effizienz zu steigern und die Durchlaufzeiten zu verkürzen.

- Präzisionsanforderungen: Die geforderte Maßhaltigkeit und Oberflächenqualität sind entscheidend für die Spindelauswahl. Für Anwendungen mit engen Toleranzen sind direktgetriebene oder eingebaute Motorspindeln oft die bevorzugte Wahl, da sie eine hohe Präzision gewährleisten.

- Umgebungsbedingungen: Die Betriebsumgebung kann ebenfalls die Spindelwahl beeinflussen. In rauen Umgebungen, in denen Staub oder Feuchtigkeit vorkommen, sind Spindeln mit speziellen Dichtungen und Schutzmaßnahmen erforderlich, um ihre Langlebigkeit zu gewährleisten.

Durch die sorgfältige Berücksichtigung dieser Faktoren kann die passende Spindel ausgewählt werden, die nicht nur die spezifischen Bearbeitungsziele erreicht, sondern auch die Gesamtproduktivität und Qualität der Fertigung optimiert.

Schlussfolgerung zur Bedeutung der Spindelwahl

Die Wahl der richtigen CNC-Spindel ist von zentraler Bedeutung für die gesamte Fertigungseffizienz und die Qualität der produzierten Teile. Eine gut ausgewählte Spindel kann nicht nur die Bearbeitungszeit verkürzen, sondern auch die Präzision und die Lebensdauer der Maschine erheblich verbessern. Daher ist es wichtig, die spezifischen Anforderungen der jeweiligen Anwendung zu berücksichtigen.

Ein Missverständnis oder eine falsche Auswahl kann zu ineffizienten Prozessen, erhöhten Kosten und sogar zu Maschinenverschleiß führen. Die unterschiedlichen Eigenschaften der Spindeltypen – sei es die Flexibilität einer riemengetriebenen Spindel oder die Präzision einer direktgetriebenen Spindel – müssen sorgfältig abgewogen werden, um die bestmögliche Lösung zu finden.

Zusätzlich sollte die zukünftige Entwicklung der Produktionsanforderungen in Betracht gezogen werden. Eine Spindel, die heute optimal erscheint, könnte in naher Zukunft möglicherweise nicht mehr den Anforderungen entsprechen. Daher ist es ratsam, auch zukünftige Trends und Technologien in der CNC-Bearbeitung zu beobachten.

Zusammenfassend lässt sich sagen, dass die Bedeutung der Spindelwahl nicht unterschätzt werden darf. Sie ist ein entscheidender Faktor für den Erfolg in der modernen Fertigung und sollte mit der nötigen Sorgfalt und Expertise getroffen werden.

Kontaktmöglichkeiten für weitere Informationen

Für weitere Informationen zu CNC-Spindeln und deren Auswahl stehen Ihnen verschiedene Kontaktmöglichkeiten zur Verfügung. Unser Team von Experten bei Runsom Precision ist bereit, Ihnen bei Ihren Fragen und Anliegen zu helfen.

- Telefon: Sie können uns direkt unter +49 201 857 86 112 erreichen. Unser Kundenservice steht Ihnen während der regulären Geschäftszeiten zur Verfügung.

- E-Mail: Für schriftliche Anfragen senden Sie bitte eine E-Mail an info@runsom.com. Wir bemühen uns, Ihre Anfrage so schnell wie möglich zu beantworten.

- Webseite: Besuchen Sie unsere Webseite unter www.runsom.com, um mehr über unsere Produkte und Dienstleistungen zu erfahren. Dort finden Sie auch detaillierte Informationen zu unseren CNC-Bearbeitungsdiensten.

- Persönliche Beratung: Wenn Sie eine persönliche Beratung wünschen, können Sie einen Termin mit einem unserer Fachberater vereinbaren. Dies kann telefonisch oder per E-Mail erfolgen.

Wir freuen uns darauf, Ihnen bei der Auswahl der richtigen CNC-Spindel zu helfen und Ihre Fragen zu beantworten. Zögern Sie nicht, uns zu kontaktieren!

Erfahrungen und Meinungen

Nutzer berichten oft von der zentralen Rolle der Spindel in CNC-Drehmaschinen. Die Spindel beeinflusst nicht nur die Bearbeitungsgeschwindigkeit, sondern auch die Präzision der gefertigten Teile. In Foren wird häufig erwähnt, dass die Spindelstunden ähnlich wie Kilometerangaben bei Autos sind. Ein hoher Spindelstundenstand kann auf Abnutzung hinweisen. Nutzer betonen die Wichtigkeit einer regelmäßigen Wartung, um die Lebensdauer der Spindel zu verlängern und Ausfallzeiten zu minimieren.

Ein häufiges Problem ist die Auswahl der richtigen Spindel für spezifische Anwendungen. Anwender berichten, dass die Entscheidung oft von den Materialien abhängt, die bearbeitet werden sollen. Viele stellen fest, dass eine leistungsstarke Spindel für Aluminium und Messing unerlässlich ist. Die Bearbeitung von Stahl erfordert hingegen eine robustere Spindel, was zusätzliche Anforderungen an die Konstruktion stellt. In Diskussionen wird auf die Notwendigkeit hingewiesen, die Spindel entsprechend dem Einsatzzweck auszuwählen.

Ein typisches Beispiel: Ein Nutzer hat eine Frässpindel für seine Drehbank selbst gebaut. Diese Anpassung erlaubte eine flexiblere Nutzung der Maschine. Er berichtet von Herausforderungen bei der Konstruktion, die sich jedoch als lohnenswert erwiesen. Der Einsatz eines Nähmaschinenmotors ermöglichte eine Drehzahl von 3000 U/min, was für die Bearbeitung von Aluminium ausreichend war. Bei der Bearbeitung von Stahl traten jedoch Schwierigkeiten aufgrund der Steifigkeit des Aufbaus auf. Diese praktischen Erfahrungen zeigen, dass handwerkliches Geschick und technisches Wissen entscheidend sind.

Ein weiterer Punkt: Die Kosten für hochwertige Spindeln können erheblich variieren. Anwender äußern oft Bedenken hinsichtlich der Amortisation der Investition. Die Auswahl einer teureren, aber leistungsfähigeren Spindel kann sich auf lange Sicht als vorteilhaft erweisen. Nutzer berichten von einer verbesserten Bearbeitungsqualität und kürzeren Produktionszeiten.

Die Lärmentwicklung während des Betriebs ist ebenfalls ein häufig diskutiertes Thema. Einige Anwender empfehlen, beim Kauf auf geräuscharme Modelle zu achten, um die Arbeitsumgebung zu verbessern. In verschiedenen Diskussionen wird deutlich, dass die Lärmminderung auch die Konzentration und Effizienz steigert.

Zusammenfassend zeigen die Erfahrungen der Nutzer, dass die Spindel in CNC-Drehmaschinen weit mehr ist als nur ein Antrieb. Ihre Auswahl und Pflege sind entscheidend für die Qualität der Arbeit und die Wirtschaftlichkeit des Betriebs.

Häufig gestellte Fragen zur CNC-Spindel

Was ist eine CNC-Spindel?

Eine CNC-Spindel ist das zentrale Bauteil einer CNC-Drehmaschine, das die Drehbewegung erzeugt, die für die Bearbeitung von Materialien erforderlich ist. Sie kann auch die gesamte Drehachse einschließlich Motor und Lager beinhalten.

Wie funktioniert eine CNC-Spindel?

Die CNC-Spindel wandelt elektrische Energie des Motors in mechanische Energie um und überträgt diese auf das Werkzeug. Die Art der Antriebstechnik kann variieren, z.B. riemengetrieben, direktgetrieben oder zahnradgetrieben.

Welche verschiedenen Spindeltypen gibt es?

Es gibt mehrere Spindeltypen, darunter riemengetrieben, zahnradgetrieben, direktgetrieben und eingebaute Motorspindeln. Jeder Typ hat spezifische Vor- und Nachteile, die je nach Anwendung berücksichtigt werden müssen.

Wie wähle ich die richtige CNC-Spindel aus?

Die Auswahl der richtigen CNC-Spindel hängt von verschiedenen Faktoren ab, einschließlich der Art der Bearbeitung, des Materialtyps, der erforderlichen Drehzahlen und der gewünschten Präzision.

Wie beeinflusst die Spindel die Bearbeitungsqualität?

Die Spindel hat einen direkten Einfluss auf die Bearbeitungsqualität, da sie eine konstante Drehbewegung und Stabilität gewährleistet. Eine präzise Spindel minimiert Vibrationen und sorgt für gleichmäßige Schnitte, was zu einer höheren Maßhaltigkeit und Oberflächenqualität führt.