Inhaltsverzeichnis:

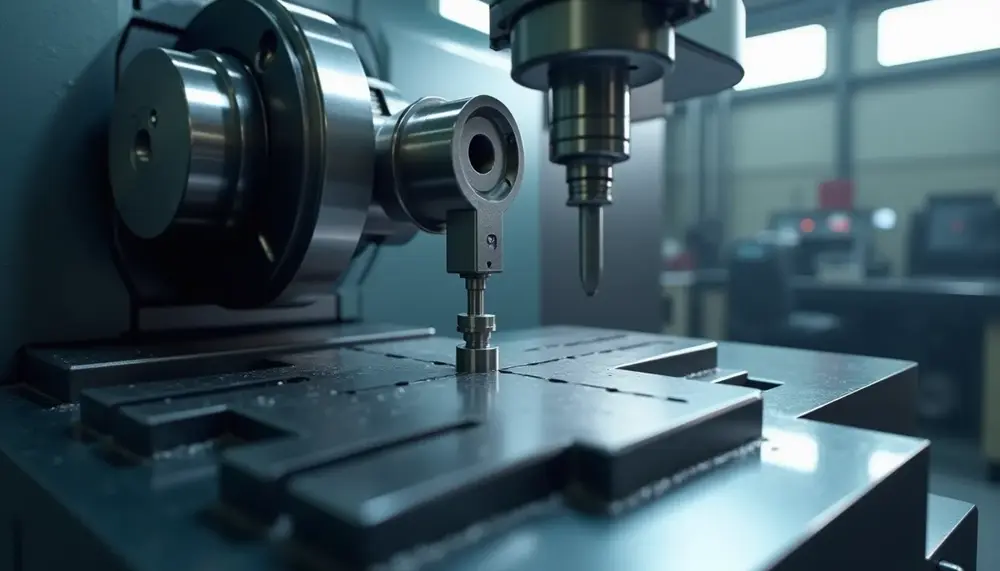

Die Bedeutung der X-Achse in der Drehmaschine für präzise Fertigung

Die X-Achse in Drehmaschinen spielt eine entscheidende Rolle für die präzise Fertigung von Werkstücken. Sie ist verantwortlich für die Bewegung des Werkzeugs oder des Werkstücks entlang der horizontalen Achse, was direkt die Bearbeitungseffizienz und -genauigkeit beeinflusst.

In der Drehbearbeitung ermöglicht die X-Achse die Anpassung des Durchmessers des Werkstücks. Diese Bewegung ist besonders wichtig, wenn es darum geht, die Form und das Profil eines Werkstücks zu gestalten. Um präzise Ergebnisse zu erzielen, muss die X-Achse extrem genau gesteuert werden, da bereits kleinste Abweichungen die Maßhaltigkeit und Oberflächenqualität des Endprodukts beeinträchtigen können.

Ein weiterer Aspekt der X-Achse ist ihre Bedeutung in Verbindung mit der Z-Achse. Während die Z-Achse für die Längsbewegung zuständig ist, ermöglicht die X-Achse, die Bearbeitung auf den Durchmesser zu konzentrieren. Diese beiden Achsen arbeiten zusammen, um komplexe geometrische Formen zu erzeugen, die in vielen industriellen Anwendungen gefordert sind.

Die präzise Steuerung der X-Achse wird durch moderne CNC-Technologie unterstützt, die eine digitale Programmierung und hochgenaue Sensorik umfasst. Dies ermöglicht nicht nur eine höhere Produktivität, sondern auch eine Wiederholgenauigkeit, die in der manuellen Bearbeitung oft nicht erreicht werden kann.

In der Praxis bedeutet das für Unternehmen, die Drehmaschinen mit einer präzisen X-Achse nutzen, dass sie flexibler in der Produktion sind und qualitativ hochwertige Produkte herstellen können, die den Anforderungen der Kunden entsprechen. Dies ist besonders in Branchen wie der Automobilindustrie, der Luftfahrt und der Medizintechnik von entscheidender Bedeutung, wo die Maßgenauigkeit von höchster Wichtigkeit ist.

Zusammenfassend lässt sich sagen, dass die X-Achse in der Drehmaschine nicht nur eine Bewegungsachse ist, sondern ein zentrales Element für die Herstellung von präzisen und hochwertigen Werkstücken. Ihre Bedeutung wird in der modernen Fertigung immer deutlicher, da Unternehmen bestrebt sind, ihre Produktionsprozesse zu optimieren und gleichzeitig die Qualität zu gewährleisten.

Die Rolle der Z-Achse in der Drehmaschine für exakte Bearbeitung

Die Z-Achse ist in der Drehmaschine von zentraler Bedeutung, da sie die vertikale Bewegung steuert, die für die exakte Bearbeitung von Werkstücken erforderlich ist. Diese Achse ermöglicht es, die Spindel und damit das Werkzeug in der Höhe zu verstellen, was entscheidend für die Bearbeitungstiefe und die Formgebung ist.

Ein besonders wichtiger Aspekt der Z-Achse ist ihre Funktion bei der Spindelbewegung. Die Z-Achse ermöglicht es der Spindel, sich entlang der Längsrichtung des Werkstücks zu bewegen. Diese Bewegung ist essenziell, um präzise Schnitte und Formungen durchzuführen. Je nach Bearbeitungsart, beispielsweise beim Drehen, wird die Z-Achse genutzt, um die Länge des Werkstücks zu bearbeiten und die erforderlichen Konturen zu schaffen.

Ein weiterer Punkt ist die Einflussnahme auf die Oberflächenqualität. Durch die präzise Steuerung der Z-Achse können Oberflächenbearbeitungen mit unterschiedlichen Werkzeugen durchgeführt werden. Dies ermöglicht es, verschiedene Oberflächenstrukturen zu erzeugen, die für spezifische Anwendungen notwendig sind, wie z. B. für Dichtflächen oder hochpräzise Passungen.

In modernen CNC-Drehmaschinen ist die Z-Achse oft mit hochentwickelten Sensoren ausgestattet, die eine kontinuierliche Überwachung der Position und Bewegung ermöglichen. Diese Sensoren tragen dazu bei, die Genauigkeit der Bearbeitung zu erhöhen und Fehler während des Fertigungsprozesses zu minimieren. Eine präzise Z-Achse ermöglicht auch die Durchführung von Mehrfachbearbeitungen in einem Arbeitsgang, was die Effizienz der Produktion steigert.

Zusammengefasst lässt sich sagen, dass die Z-Achse eine Schlüsselrolle in der präzisen Bearbeitung von Werkstücken spielt. Ihre Fähigkeit, vertikale Bewegungen exakt zu steuern, ist entscheidend für die Qualität und Genauigkeit der gefertigten Teile. Durch den Einsatz moderner Technologien wird die Leistungsfähigkeit der Z-Achse weiter optimiert, was zu einer höheren Effizienz und Präzision in der Fertigung führt.

Pro- und Contra-Argumente zur Bedeutung der X- und Z-Achse in der Drehmaschinenfertigung

| Aspekt | Pro | Contra |

|---|---|---|

| Präzision | Hohe Maßhaltigkeit durch genaue Steuerung der Achsen | Kosten für präzise Steuerungssysteme können hoch sein |

| Flexibilität | Vielfältige Bearbeitungsmöglichkeiten durch kombinierte Achsbewegungen | Erfordert umfassende Programmierung und Schulung |

| Effizienz | Reduzierte Bearbeitungszeiten durch synchronisierte Bewegungen | Komplexität der Maschinen kann zu längeren Einrichtungszeiten führen |

| Oberflächenqualität | Verbesserte Oberflächenbearbeitung durch präzise Achssteuerung | Höhere Anforderungen an die Maschinenwartung für optimale Ergebnisse |

| Technologische Entwicklung | Moderne Technologien bieten innovative Lösungen zur Verbesserung | Fortlaufende Updates und Anpassungen sind notwendig |

Zusammenhang zwischen X- und Z-Achse für optimale Fertigungsergebnisse

Der Zusammenhang zwischen der X- und Z-Achse in Drehmaschinen ist von grundlegender Bedeutung für die Erzielung optimaler Fertigungsergebnisse. Diese beiden Achsen arbeiten synergistisch, um präzise Bearbeitungen an Werkstücken zu ermöglichen, was für die Herstellung komplexer Geometrien und hochgenauer Teile entscheidend ist.

Wenn man die Bewegungen der beiden Achsen betrachtet, wird deutlich, dass die X-Achse für die Anpassung des Durchmessers zuständig ist, während die Z-Achse die Längsbewegung steuert. Diese Kombination ermöglicht es, die Form eines Werkstücks während des gesamten Bearbeitungsprozesses dynamisch zu ändern. Beispielsweise kann ein Werkstück sowohl in der Breite als auch in der Länge bearbeitet werden, was eine hohe Flexibilität bei der Herstellung unterschiedlichster Teile bietet.

Ein weiterer wichtiger Aspekt ist die Koordination der Bewegungen. Durch die gleichzeitige Steuerung der X- und Z-Achse können Maschinen komplexe Bearbeitungsstrategien umsetzen, wie zum Beispiel die Herstellung von Konturen oder das Anbringen von Gewinden. Diese präzise Koordination reduziert die Bearbeitungszeit und minimiert die Fehlerquote, was zu einer höheren Gesamtproduktivität führt.

Zusätzlich verbessert die effektive Zusammenarbeit der X- und Z-Achse die Oberflächenqualität der gefertigten Teile. Durch die Möglichkeit, die Werkzeugposition während des Bearbeitungsprozesses fein abzustimmen, können unerwünschte Oberflächenfehler vermieden werden. Dies ist besonders wichtig in Industrien, in denen hohe Qualitätsstandards gefordert werden, wie zum Beispiel in der Luft- und Raumfahrttechnik oder der Medizintechnik.

Insgesamt zeigt sich, dass der Zusammenhang zwischen X- und Z-Achse nicht nur die Präzision der Bearbeitung steigert, sondern auch die Flexibilität und Effizienz der Fertigungsprozesse verbessert. Unternehmen, die diese Synergien optimal nutzen, können ihre Wettbewerbsfähigkeit erheblich steigern.

Einfluss der Achsbewegungen auf die Genauigkeit der Werkstückbearbeitung

Der Einfluss der Achsbewegungen auf die Genauigkeit der Werkstückbearbeitung ist ein zentrales Thema in der CNC-Technologie. Die präzise Steuerung der X- und Z-Achse ist entscheidend für die Qualität und Maßhaltigkeit der gefertigten Teile. Jede Bewegung, sei es in der horizontalen oder vertikalen Richtung, hat direkte Auswirkungen auf das Endprodukt.

Eine wichtige Überlegung ist, wie die Synchronisation der Achsen die Bearbeitungsgenauigkeit verbessert. Wenn die X- und Z-Achse optimal aufeinander abgestimmt sind, können komplexe Geometrien mit minimalen Toleranzen bearbeitet werden. Diese Synchronisation ist besonders wichtig bei der Fertigung von Bauteilen, die hohe Anforderungen an die Passgenauigkeit stellen, wie beispielsweise in der Automobil- oder Luftfahrtindustrie.

Ein weiterer Aspekt ist die Reaktionsgeschwindigkeit der Achsen. Moderne CNC-Maschinen sind mit leistungsfähigen Antrieben ausgestattet, die eine schnelle und präzise Bewegung der Achsen ermöglichen. Diese Geschwindigkeit ist entscheidend, um die Bearbeitungszeiten zu minimieren, ohne dabei die Genauigkeit zu beeinträchtigen. Schnelle und präzise Bewegungen tragen dazu bei, dass die Werkstücke während des gesamten Fertigungsprozesses gleichmäßig bearbeitet werden.

Die Wiederholgenauigkeit der Achsbewegungen ist ebenfalls von großer Bedeutung. Bei Serienproduktionen müssen die Maschinen in der Lage sein, dieselben Bearbeitungen mit konstant hoher Präzision durchzuführen. Kleinste Abweichungen können zu erheblichen Problemen führen, insbesondere wenn es um die Passgenauigkeit von Bauteilen geht. Hochmoderne Maschinen nutzen fortschrittliche Feedback-Systeme, um die Position der Achsen kontinuierlich zu überwachen und gegebenenfalls Korrekturen vorzunehmen.

Zusammenfassend lässt sich sagen, dass die Achsbewegungen in CNC-Drehmaschinen eine direkte Beziehung zur Genauigkeit der Werkstückbearbeitung haben. Durch die Optimierung der Synchronisation, Geschwindigkeit und Wiederholgenauigkeit der X- und Z-Achse kann die Qualität der produzierten Teile erheblich gesteigert werden, was für die Wettbewerbsfähigkeit in der Industrie von entscheidender Bedeutung ist.

Praktische Beispiele für den Einsatz der X- und Z-Achse in der Industrie

Die praktische Anwendung der X- und Z-Achse in der Industrie ist vielfältig und entscheidend für die Herstellung präziser Bauteile. Hier sind einige Beispiele, die die Bedeutung dieser Achsen verdeutlichen:

- Automobilindustrie: In der Automobilproduktion werden Drehmaschinen eingesetzt, um Komponenten wie Kurbelwellen und Getriebegehäuse zu fertigen. Die präzise Steuerung der X- und Z-Achse ermöglicht es, komplexe Formen und exakte Toleranzen zu erreichen, die für die Funktionalität und Sicherheit der Fahrzeuge unerlässlich sind.

- Luft- und Raumfahrt: In der Luftfahrtindustrie sind extrem präzise Bauteile gefragt, wie z.B. Turbinenschaufeln oder Strukturteile. Hier kommt die Kombination der X- und Z-Achse zum Tragen, um die erforderlichen Oberflächenqualitäten und Maßhaltigkeiten zu gewährleisten, die in dieser Branche gefordert werden.

- Medizintechnik: Die Herstellung medizinischer Geräte, wie z.B. Implantate oder chirurgische Instrumente, erfordert höchste Präzision. Die X- und Z-Achse ermöglichen es, die komplexen Geometrien dieser Produkte genau zu bearbeiten, um die Sicherheit und Funktionalität zu garantieren.

- Maschinenbau: Im Maschinenbau werden Bauteile wie Achsen, Lager und Zahnräder gefertigt, bei denen die präzise Bearbeitung durch die X- und Z-Achse ausschlaggebend ist. Diese Teile müssen oft speziellen Standards und Normen entsprechen, die nur durch exakte Bearbeitung erfüllt werden können.

- Prototypenbau: Bei der Entwicklung neuer Produkte ist die Fähigkeit, schnell und präzise Prototypen herzustellen, von großer Bedeutung. Die X- und Z-Achse ermöglichen es Ingenieuren, komplexe Designs in kurzer Zeit zu realisieren und Anpassungen vorzunehmen, um die Funktionsfähigkeit zu testen.

Diese Beispiele zeigen, wie wichtig die X- und Z-Achse für die Effizienz und Qualität in verschiedenen Industrien sind. Durch ihre präzise Steuerung können Unternehmen nicht nur ihre Produktionsprozesse optimieren, sondern auch die Qualität ihrer Produkte erheblich steigern.

Technologische Entwicklungen zur Verbesserung der Achsgenauigkeit

In der modernen Fertigungstechnik sind kontinuierliche technologische Entwicklungen entscheidend, um die Genauigkeit der Achsenbewegungen in CNC-Werkzeugmaschinen zu verbessern. Diese Fortschritte tragen nicht nur zur Effizienzsteigerung bei, sondern ermöglichen auch die Herstellung hochpräziser Bauteile. Hier sind einige der bedeutendsten Innovationen, die die Achsgenauigkeit optimieren:

- Präzisionsantriebe: Die Einführung von hochauflösenden Antriebssystemen, wie schrittmotoren und Servomotoren, hat die Bewegungsgenauigkeit erheblich verbessert. Diese Motoren bieten eine feinere Steuerung der Achsen, wodurch die Positionierung präziser und schneller erfolgt.

- Feedback-Systeme: Moderne CNC-Maschinen sind mit fortschrittlichen Positionssensoren ausgestattet, die eine Echtzeitüberwachung der Achsbewegungen ermöglichen. Diese Sensoren sorgen dafür, dass Abweichungen sofort erkannt und korrigiert werden, was die Genauigkeit der Bearbeitung erhöht.

- Softwareoptimierungen: Fortschrittliche Softwarelösungen für die CNC-Programmierung ermöglichen eine präzisere Simulation und Planung der Bearbeitungsprozesse. Algorithmen zur Wegoptimierung und zur Kollisionsvermeidung tragen dazu bei, dass die Maschinen effizienter und genauer arbeiten.

- Temperaturkompensation: Da Temperaturänderungen die Materialausdehnung beeinflussen können, implementieren viele Hersteller Temperaturkompensationssysteme. Diese Systeme passen die Achsbewegungen in Echtzeit an, um die Genauigkeit während des gesamten Bearbeitungsprozesses aufrechtzuerhalten.

- Modulare Maschinenbauweise: Die Entwicklung modularer Maschinen ermöglicht eine einfache Anpassung und Erweiterung der Achsen. Dies verbessert nicht nur die Flexibilität, sondern auch die Genauigkeit, da die Maschinen spezifisch auf die Anforderungen der jeweiligen Produktion abgestimmt werden können.

Diese technologischen Entwicklungen zeigen, wie wichtig Innovationen für die Verbesserung der Achsgenauigkeit in CNC-Werkzeugmaschinen sind. Durch die Kombination von hochentwickelter Hardware und Software können Unternehmen nicht nur ihre Produktivität steigern, sondern auch die Qualität ihrer Fertigungsergebnisse auf ein neues Niveau heben.

Fehlerquellen und deren Vermeidung bei der Nutzung von X- und Z-Achse

Bei der Nutzung der X- und Z-Achse in CNC-Werkzeugmaschinen können verschiedene Fehlerquellen auftreten, die die Bearbeitungsgenauigkeit und die Qualität der gefertigten Teile beeinträchtigen. Um diese Herausforderungen zu meistern, ist es wichtig, die häufigsten Fehlerquellen zu erkennen und entsprechende Maßnahmen zur Vermeidung zu ergreifen.

- Mechanische Abnutzung: Mit der Zeit können mechanische Komponenten wie Führungen und Lager abnutzen. Diese Abnutzung führt zu Spiel und Ungenauigkeiten in den Bewegungen der Achsen. Regelmäßige Wartung und der Austausch abgenutzter Teile sind entscheidend, um die Präzision zu erhalten.

- Kalibrierungsfehler: Eine ungenaue Kalibrierung der Maschine kann zu falschen Positionierungen führen. Um dies zu vermeiden, sollten regelmäßige Kalibrierungen nach den Herstelleranweisungen durchgeführt werden, um sicherzustellen, dass die Achsen korrekt ausgerichtet sind.

- Softwarefehler: Fehler in der CNC-Programmierung oder in der Steuerungssoftware können zu ungenauen Bewegungen führen. Es ist wichtig, die Programme vor der Ausführung zu überprüfen und Simulationen durchzuführen, um mögliche Fehler im Vorfeld zu erkennen.

- Temperaturschwankungen: Temperaturänderungen können die Materialausdehnung beeinflussen, was die Maßhaltigkeit der Werkstücke beeinträchtigt. Implementieren Sie Temperaturkompensationssysteme, um diese Effekte zu minimieren und die Genauigkeit zu gewährleisten.

- Vibrationen: Vibrationen während des Bearbeitungsprozesses können die Genauigkeit der Achsbewegungen negativ beeinflussen. Eine stabilisierte Maschinenbasis und die Verwendung geeigneter Halterungen können helfen, Vibrationen zu reduzieren und somit die Bearbeitungsqualität zu erhöhen.

- Unzureichende Schmierung: Eine mangelhafte Schmierung der beweglichen Teile kann zu erhöhtem Verschleiß und Ungenauigkeiten führen. Achten Sie auf eine regelmäßige und ausreichende Schmierung der Achsen, um die Reibung zu minimieren und die Lebensdauer der Maschine zu verlängern.

Durch das Erkennen und die aktive Vermeidung dieser Fehlerquellen können Unternehmen die Genauigkeit ihrer CNC-Werkzeugmaschinen erheblich verbessern. Eine proaktive Wartung und Überwachung der Maschinen trägt dazu bei, die Qualität der produzierten Teile zu sichern und die Effizienz der Fertigungsprozesse zu steigern.

Zukunftsausblick: Trends in der Drehmaschinen-Technologie und Achssteuerung

Die Zukunftsausblicke in der Drehmaschinen-Technologie und der Achssteuerung sind geprägt von innovativen Entwicklungen, die die Effizienz, Präzision und Flexibilität der Fertigungsprozesse weiter steigern werden. Hier sind einige der vielversprechendsten Trends, die die Branche in den kommenden Jahren prägen könnten:

- Intelligente Automatisierung: Der Einsatz von künstlicher Intelligenz (KI) und Machine Learning in CNC-Maschinen wird zunehmend populär. Diese Technologien ermöglichen eine adaptive Steuerung der Achsen, die sich in Echtzeit an unterschiedliche Bearbeitungsbedingungen anpassen kann. Dadurch wird die Effizienz gesteigert und die Fehlerquote minimiert.

- IoT-Integration: Die Vernetzung von Maschinen über das Internet der Dinge (IoT) ermöglicht eine umfassende Überwachung und Analyse von Produktionsdaten. Diese Daten können verwendet werden, um die Leistung der Achsen zu optimieren, Wartungsbedarfe frühzeitig zu erkennen und die Gesamtanlageneffektivität zu erhöhen.

- Erweiterte Realität (AR): Die Nutzung von AR-Technologien zur Unterstützung bei der Maschinenbedienung und Wartung nimmt zu. Techniker können durch AR-Brillen Echtzeitinformationen über die Achsbewegungen und Maschinenzustände erhalten, was die Effizienz bei der Fehlerbehebung und Wartung verbessert.

- Modularer Maschinenbau: Die Entwicklung modularer CNC-Maschinen ermöglicht eine einfache Anpassung und Erweiterung der Achsen und Funktionen. Dies fördert die Flexibilität in der Produktion und ermöglicht es Unternehmen, schnell auf sich ändernde Marktanforderungen zu reagieren.

- Fortschrittliche Werkstoffe: Die Verwendung neuer, leichterer und robusterer Materialien für Maschinenkomponenten kann die Dynamik und Stabilität der Achsenbewegungen verbessern. Dies führt zu geringeren Vibrationen und höherer Präzision während der Bearbeitung.

- Nachhaltigkeit: Ein wachsendes Bewusstsein für ökologische Aspekte wird auch die CNC-Technologie beeinflussen. Effizientere Maschinen und optimierte Prozesse werden entwickelt, um den Energieverbrauch zu reduzieren und Abfall zu minimieren.

Diese Trends zeigen, dass die Zukunft der Drehmaschinen-Technologie und der Achssteuerung stark von Innovationen geprägt ist. Unternehmen, die diese Entwicklungen frühzeitig adaptieren, werden in der Lage sein, ihre Wettbewerbsfähigkeit zu steigern und qualitativ hochwertige Produkte effizienter zu fertigen.

Erfahrungen und Meinungen

Nutzer berichten von positiven Erfahrungen mit der X-Achse in Drehmaschinen. Die präzise Positionierung des Werkzeugs ist entscheidend. Ein Anwender hebt hervor, dass die X-Achse die Bearbeitung von komplexen Werkstücken erheblich erleichtert. Die Möglichkeit, den Durchmesser präzise einzustellen, führt zu einer deutlichen Reduzierung von Ausschuss.

Ein typisches Problem: Einige Nutzer haben Schwierigkeiten mit der Kalibrierung der X-Achse. Falsche Einstellungen können die Genauigkeit beeinträchtigen. Wie in vielen Foren diskutiert wird, kann dies bei der Produktion zu höheren Kosten führen. Anwender empfehlen, die Kalibrierung regelmäßig zu überprüfen.

Die Z-Achse wird ebenfalls als wichtig erachtet. Sie ermöglicht die vertikale Bewegung des Werkzeugs. Nutzer merken an, dass die Kombination von X- und Z-Achse für die Mehrseitenbearbeitung unerlässlich ist. Ein Anwender beschreibt die Effizienzsteigerung bei der Bearbeitung von Bauteilen, die mehrere Ebenen erfordern.

Ein weiteres häufig genanntes Anliegen: die Softwaresteuerung. Viele Nutzer finden die Benutzeroberfläche komplex. Ein Anwender äußert, dass die Bedienung der Maschine anfangs herausfordernd war. Nach einer Einarbeitungszeit verbessert sich jedoch die Handhabung erheblich. In einer Diskussion wird darauf hingewiesen, dass Schulungen von Vorteil sind.

Die Erfahrung mit der X-Achse zeigt auch, dass die Geschwindigkeit der Bearbeitung variieren kann. Einige Anwender berichten von einer merklichen Verbesserung der Produktivität, wenn die Maschine auf hohe Geschwindigkeiten eingestellt ist. Allerdings kann dies die Genauigkeit gefährden. Nutzer empfehlen, die Geschwindigkeit an die spezifischen Anforderungen des Werkstücks anzupassen.

Ein Nutzer hebt hervor, dass die Investition in hochwertige Drehmaschinen mit präzisen X- und Z-Achsen sich langfristig auszahlt. Die Reduzierung von Nachbearbeitungen und der Ausschuss durch präzise Fertigung rentiert sich schnell. Ein anderer Anwender stimmt zu und berichtet von einer spürbaren Kostenersparnis über die Zeit.

Die Wartung der Maschinen ist ein weiteres Thema. Anwender betonen die Notwendigkeit, regelmäßige Wartungen durchzuführen, um die Langlebigkeit der X- und Z-Achse zu gewährleisten. Probleme mit der Mechanik können die Präzision erheblich beeinträchtigen. Nutzer empfehlen, Wartungsintervalle im Betrieb festzulegen.

Zusammengefasst zeigen die Erfahrungen: Die X- und Z-Achse sind entscheidend für die präzise Fertigung. Hohe Genauigkeit und Effizienz sind möglich, wenn Anwender die Maschinen richtig einstellen und pflegen. Die Bedeutung von Schulungen und regelmäßiger Wartung wird häufig hervorgehoben.

Wissenswertes über die X- und Z-Achsen in Drehmaschinen

Was sind die Hauptfunktionen der X- und Z-Achsen in Drehmaschinen?

Die X-Achse ermöglicht die horizontale Bewegung zur Anpassung des Werkstückdurchmessers, während die Z-Achse die vertikale Bewegung steuert, die für die Bearbeitungslänge verwendet wird.

Wie beeinflussen die X- und Z-Achsen die Präzision der Bearbeitung?

Die präzise Steuerung der X- und Z-Achsen ermöglicht exakte Bewegungen, die für die Maßhaltigkeit und die Oberflächenqualität der bearbeiteten Teile entscheidend sind.

Wie wird die Synchronisation der X- und Z-Achse in der CNC-Technologie umgesetzt?

Moderne CNC-Drehmaschinen verwenden fortschrittliche Steuerungssysteme, die die Bewegungen der X- und Z-Achsen synchronisieren, um komplexe Konturen und Geometrien effizient zu bearbeiten.

Welche Industriesektoren nutzen die Präzision der X- und Z-Achsen?

Die X- und Z-Achsen werden besonders in der Automobilindustrie, Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt, wo höchste Präzision und Qualität gefordert sind.

Welche Rolle spielt die Wartung für die Genauigkeit der X- und Z-Achsen?

Regelmäßige Wartung und Kalibrierung der Maschinen sind entscheidend, um die präzise Funktion der X- und Z-Achsen sicherzustellen und Abnutzung oder Fehlerquellen zu minimieren.