Inhaltsverzeichnis:

Präzise Bearbeitung durch horizontale Fräsmaschinen

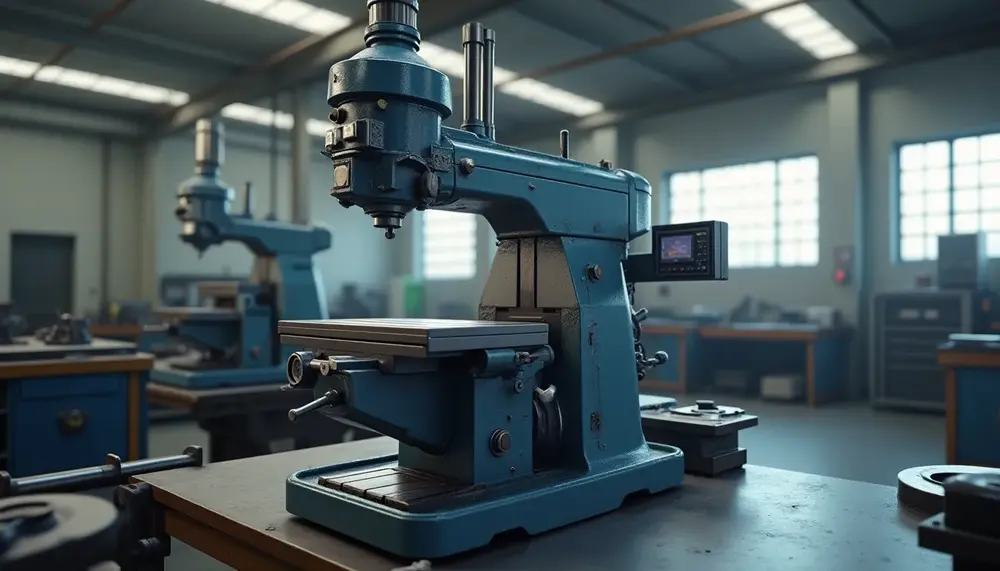

Horizontale Fräsmaschinen zeichnen sich durch ihre hohe Präzision aus, was sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung macht. Ihre horizontal angeordnete Spindel ermöglicht eine optimale Bearbeitung, indem sie den Spänefall reduziert. Dies führt nicht nur zu einer saubereren Arbeitsumgebung, sondern auch zu einer verbesserten Bearbeitungsgenauigkeit.

Ein wesentlicher Vorteil dieser Maschinen ist die Fähigkeit, komplexe Geometrien effizient zu bearbeiten. Dank ihrer Konstruktion können sie Werkstücke mit hohen Anforderungen an die Maßhaltigkeit und Oberflächenqualität mühelos bearbeiten. Das ist besonders wichtig in Branchen wie der Luft- und Raumfahrt oder dem Automobilbau, wo selbst kleinste Abweichungen erhebliche Auswirkungen haben können.

Darüber hinaus ermöglicht die Ausstattung mit Rundtischen eine 5-Seiten-Bearbeitung in einer einzigen Aufspannung. Diese Flexibilität reduziert die Rüstzeiten erheblich und steigert die Produktivität. Maschinen wie die von Haas Automation bieten somit nicht nur eine präzise Bearbeitung, sondern auch eine effiziente Fertigungslösung.

Zusammenfassend lässt sich sagen, dass horizontale Fräsmaschinen durch ihre Präzision, Flexibilität und Effizienz herausstechen, was sie zu einer idealen Wahl für Unternehmen macht, die höchste Anforderungen an die Bearbeitung ihrer Werkstücke stellen.

Optimale Spindelanordnung für beste Ergebnisse

Die optimale Spindelanordnung ist ein entscheidender Faktor für die Leistungsfähigkeit von horizontalen Fräsmaschinen. Diese Anordnung erlaubt es, den Schwerpunkt der Maschine zu senken, was zu einer verbesserten Stabilität während des Fräsprozesses führt. Ein stabiler Aufbau minimiert die Gefahr von Vibrationen, die sich negativ auf die Bearbeitungsgenauigkeit auswirken könnten.

Ein weiterer Vorteil der horizontalen Spindel ist die verbesserte Kühlung der Werkzeuge. Durch die horizontale Position kann Kühlmittel effizienter zu den Schneidkanten geleitet werden, was die Lebensdauer der Werkzeuge verlängert und die Oberflächenqualität der bearbeiteten Teile verbessert. Diese Kühlung ist besonders wichtig bei der Bearbeitung von hartem Material, wo Überhitzung schnell zu einem Verlust der Präzision führen kann.

Zusätzlich ermöglicht die Spindelanordnung eine optimale Zugänglichkeit zu den Werkstücken. Dies ist besonders vorteilhaft bei der Bearbeitung komplexer Formen, da die Werkzeuge in verschiedenen Winkeln und Positionen eingesetzt werden können, ohne dass das Werkstück umgespannt werden muss. Das spart nicht nur Zeit, sondern verringert auch das Risiko von Fehlern, die beim Umspannen entstehen können.

Insgesamt trägt die durchdachte Spindelanordnung in horizontalen Fräsmaschinen entscheidend dazu bei, die Effizienz und Präzision in der Fertigung zu steigern. Sie ist ein Schlüsselfaktor, der die hohe Leistung dieser Maschinen in der industriellen Anwendung sichert.

Vorteile und Nachteile von horizontalen Fräsmaschinen

| Vorteile | Nachteile |

|---|---|

| Hohe Präzision in der Bearbeitung | Hohe Anschaffungskosten |

| Reduzierter Spänefall für saubere Arbeitsumgebung | Benötigt mehr Platz in der Fertigung |

| Effiziente Bearbeitung komplexer Geometrien | Komplexere Bedienung und Einrichtung |

| 5-Seiten-Bearbeitung in einer einzigen Aufspannung | Regelmäßige Wartung erforderlich |

| Minimierte Vibrationen für bessere Oberflächenqualität | Benötigt qualifiziertes Personal |

Reduzierter Spänefall für saubere Arbeitsumgebung

Ein wesentlicher Vorteil von horizontalen Fräsmaschinen ist der reduzierte Spänefall, der zu einer saubereren und sichereren Arbeitsumgebung beiträgt. Durch die horizontale Anordnung der Spindel wird der Spänefall gezielt gesteuert. Dies führt dazu, dass die Späne nicht unkontrolliert im Arbeitsbereich verteilt werden, sondern effizient in die dafür vorgesehenen Auffangbehälter geleitet werden.

Ein kontrollierter Spänefall hat mehrere positive Effekte:

- Verbesserte Sichtbarkeit: Ein aufgeräumter Arbeitsplatz ermöglicht den Bedienern eine bessere Sicht auf die Maschinen und Werkstücke, was die Fehlerquote verringert.

- Erhöhte Sicherheit: Weniger Späne auf dem Boden reduzieren die Gefahr von Rutschunfällen und verbessern die allgemeine Sicherheit am Arbeitsplatz.

- Weniger Zeitaufwand für Reinigung: Durch die gezielte Ableitung der Späne kann der Reinigungsaufwand erheblich gesenkt werden, was zu einer höheren Effizienz in der Produktion führt.

Zusätzlich profitieren Unternehmen von der geringeren Maschinenabnutzung, die durch die Verminderung von Spänen und Schmutz in der Maschine entsteht. Dies verlängert die Lebensdauer der Maschinenkomponenten und senkt die Wartungskosten. In Kombination mit der hohen Präzision und Effizienz, die horizontale Fräsmaschinen bieten, ist der reduzierte Spänefall ein entscheidender Aspekt, der diese Maschinen zu einer erstklassigen Wahl für viele Fertigungsanwendungen macht.

Minimierte Vibrationen für höhere Oberflächenqualität

Minimierte Vibrationen sind ein entscheidender Faktor für die Oberflächenqualität von bearbeiteten Werkstücken. Bei horizontalen Fräsmaschinen sorgt die spezielle Konstruktion dafür, dass Vibrationen während des Fräsprozesses stark reduziert werden. Dies geschieht durch verschiedene technische Merkmale:

- Stabiler Maschinenaufbau: Der robuste Rahmen und die präzise Fertigung der Maschinen tragen dazu bei, dass äußere Einflüsse und Maschinenbewegungen minimal sind.

- Optimierte Werkzeuggeometrie: Die Verwendung von hochqualitativen Werkzeugen, die speziell für horizontale Fräsmaschinen entwickelt wurden, verringert die Erzeugung von Vibrationen während des Schneidprozesses.

- Effiziente Spindeltechnik: Hochpräzise Spindeln, die für niedrige Vibrationen ausgelegt sind, garantieren eine gleichmäßige Rotation und reduzieren Unwuchten.

Eine geringere Vibration führt zu einer höheren Oberflächenqualität, da sie verhindert, dass das Werkzeug unkontrollierte Bewegungen ausführt, die zu unregelmäßigen Oberflächen und schlechteren Maßen führen können. Dies ist besonders wichtig in Anwendungen, wo eine hohe Maßhaltigkeit gefordert ist, wie zum Beispiel in der Luft- und Raumfahrt oder im Automobilbau.

Zusätzlich profitieren Hersteller von einer längeren Lebensdauer der Werkzeuge, da weniger Vibrationen den Verschleiß reduzieren. Dies senkt nicht nur die Kosten für Werkzeugwechsel, sondern steigert auch die Gesamteffizienz des Fertigungsprozesses.

Insgesamt ist die Minimierung von Vibrationen ein entscheidendes Merkmal, das horizontale Fräsmaschinen zu einer hervorragenden Wahl für die Herstellung von Komponenten mit höchsten Qualitätsanforderungen macht.

Schnelleres Fräsen tiefer Schnitte

Das schnellere Fräsen tiefer Schnitte ist ein herausragendes Merkmal horizontaler Fräsmaschinen, das sie in der modernen Fertigung besonders effizient macht. Diese Maschinen sind darauf ausgelegt, tiefere Schnitte mit höherer Geschwindigkeit durchzuführen, was zahlreiche Vorteile mit sich bringt.

Ein entscheidender Aspekt ist die optimale Kraftübertragung. Die Konstruktion der horizontalen Fräsmaschinen ermöglicht es, die Schneidkräfte gleichmäßig zu verteilen, was zu einer besseren Materialabtragung führt. Dadurch können tiefere Schnitte präziser und schneller durchgeführt werden, ohne dass die Werkzeugspitze übermäßig belastet wird.

Ein weiterer Vorteil ist die Verbesserung der Bearbeitungszeiten. Durch die Möglichkeit, tiefere Schnitte in einem einzigen Durchgang zu fräsen, werden die Rüst- und Umspannzeiten erheblich reduziert. Das spart nicht nur Zeit, sondern steigert auch die Effizienz der gesamten Produktion.

Zusätzlich profitieren Unternehmen von der Reduzierung der Wärmeentwicklung, die beim Fräsen tiefer Schnitte entstehen kann. Eine kontrollierte Bearbeitung sorgt dafür, dass die Werkzeuge nicht überhitzen, was die Lebensdauer der Werkzeuge verlängert und die Qualität der bearbeiteten Oberfläche verbessert.

Abschließend lässt sich sagen, dass das schnellere Fräsen tiefer Schnitte in horizontalen Fräsmaschinen nicht nur die Produktivität steigert, sondern auch die Qualität der gefertigten Teile erhöht, was sie zu einer ausgezeichneten Wahl für anspruchsvolle Fertigungsprozesse macht.

Flexibilität durch Rundtische für 5-Seiten-Bearbeitung

Die Flexibilität durch Rundtische in horizontalen Fräsmaschinen eröffnet zahlreiche Vorteile für die Bearbeitung komplexer Werkstücke. Diese Rundtische ermöglichen eine 5-Seiten-Bearbeitung in einer einzigen Aufspannung, was die Effizienz der Fertigung erheblich steigert. Anstatt das Werkstück mehrfach umspannen zu müssen, können mehrere Seiten in einem einzigen Durchgang bearbeitet werden.

Ein solcher Prozess hat mehrere Vorteile:

- Reduzierte Rüstzeiten: Durch das Minimieren von Umspannvorgängen wird wertvolle Zeit gespart, die für andere Produktionsschritte genutzt werden kann.

- Erhöhte Genauigkeit: Das Risiko von Fehlern, die durch das Umspannen entstehen können, wird drastisch verringert. Dies führt zu einer höheren Maßhaltigkeit der bearbeiteten Teile.

- Optimierte Produktionsabläufe: Die Möglichkeit, mehrere Bearbeitungsschritte in einer Aufspannung durchzuführen, verbessert den gesamten Workflow und steigert die Produktivität.

Zusätzlich bieten die Rundtische oft einstellbare Drehgeschwindigkeiten und -winkel, was eine präzise Anpassung an die jeweiligen Bearbeitungsanforderungen ermöglicht. Diese Anpassungsfähigkeit ist besonders vorteilhaft bei der Bearbeitung von komplexen Geometrien, die unterschiedliche Bearbeitungsstrategien erfordern.

Insgesamt sorgt die Integration von Rundtischen in horizontalen Fräsmaschinen nicht nur für eine erhöhte Flexibilität, sondern verbessert auch die Effizienz und Qualität der Fertigung. Diese Technologie ist somit ein entscheidender Faktor für Unternehmen, die in der heutigen wettbewerbsintensiven Fertigungsumgebung erfolgreich sein möchten.

Effiziente Serienfertigung mit Palettenhandling

Die effiziente Serienfertigung wird durch das integrierte Palettenhandling in horizontalen Fräsmaschinen erheblich optimiert. Diese Technologie ermöglicht es, mehrere Werkstücke gleichzeitig zu bearbeiten, was die Produktionskapazität deutlich erhöht. Durch die Verwendung von Paletten können Werkstücke schnell und einfach gewechselt werden, ohne dass lange Rüstzeiten anfallen.

Ein wesentlicher Vorteil des Palettenhandlings ist die automatisierte Materialzufuhr. Dies bedeutet, dass Maschinen kontinuierlich arbeiten können, ohne dass ein Bediener ständig eingreifen muss. Dadurch werden nicht nur die Durchlaufzeiten verkürzt, sondern auch die Effizienz gesteigert, da die Maschine länger in Betrieb bleibt.

Zusätzlich ermöglicht das Palettenhandling eine flexible Anpassung an unterschiedliche Produktionsanforderungen. Unternehmen können eine Vielzahl von Werkstücken in unterschiedlichen Größen und Formen bearbeiten, ohne die Maschine umständlich umstellen zu müssen. Dies trägt dazu bei, die Produktionskosten zu senken und die Wettbewerbsfähigkeit zu steigern.

Ein weiterer Aspekt ist die Verbesserung der Qualitätssicherung. Durch die standardisierte Bearbeitung auf Paletten wird eine gleichbleibende Qualität der Produkte sichergestellt. Maschinen wie die von Haas Automation bieten hier besondere Lösungen, die es ermöglichen, auch bei hohen Stückzahlen eine hohe Maßhaltigkeit zu gewährleisten.

Insgesamt stellt das Palettenhandling eine Schlüsseltechnologie dar, die es horizontalen Fräsmaschinen ermöglicht, die Effizienz und Produktivität in der Serienfertigung erheblich zu steigern, was für Unternehmen von großem Vorteil ist.

Einsatzmöglichkeiten in der Luft- und Raumfahrttechnik

Die Luft- und Raumfahrttechnik stellt besondere Anforderungen an die Fertigungstechnologien, insbesondere wenn es um die Bearbeitung von hochpräzisen und komplexen Bauteilen geht. Horizontale Fräsmaschinen spielen hierbei eine entscheidende Rolle, da sie in der Lage sind, die strengen Anforderungen dieser Branche zu erfüllen.

Ein zentraler Aspekt ist die Bearbeitung von Leichtbaumaterialien, wie Aluminium und Titan, die in der Luft- und Raumfahrt häufig eingesetzt werden. Diese Maschinen ermöglichen es, die spezifischen Eigenschaften dieser Materialien optimal auszunutzen, indem sie eine präzise und effiziente Bearbeitung garantieren. Die Fähigkeit, tiefere Schnitte bei hohen Geschwindigkeiten durchzuführen, ist besonders vorteilhaft, um die erforderliche Maßhaltigkeit und Oberflächenqualität zu gewährleisten.

Zusätzlich profitieren Hersteller in der Luft- und Raumfahrttechnik von der Flexibilität der Maschinen, die es ermöglicht, verschiedene Werkstücke in einer einzigen Aufspannung zu bearbeiten. Dies ist besonders wichtig für die Produktion von Bauteilen, die sowohl komplexe Geometrien als auch hohe Festigkeitsanforderungen erfüllen müssen. Die Integration von Rundtischen unterstützt die 5-Seiten-Bearbeitung und reduziert die Rüstzeiten erheblich.

Ein weiterer Vorteil ist die hohe Wiederholgenauigkeit, die für sicherheitskritische Komponenten von großer Bedeutung ist. Die Fähigkeit, auch bei großen Stückzahlen eine konsistente Qualität zu gewährleisten, ist entscheidend, um die hohen Standards der Luft- und Raumfahrtindustrie zu erfüllen. Unternehmen können sich auf die Zuverlässigkeit dieser Maschinen verlassen, um Produkte zu liefern, die den strengen Zertifizierungsanforderungen entsprechen.

Zusammenfassend lässt sich sagen, dass horizontale Fräsmaschinen eine Schlüsseltechnologie in der Luft- und Raumfahrttechnik darstellen, da sie nicht nur die erforderliche Präzision und Flexibilität bieten, sondern auch dazu beitragen, die Effizienz in der Fertigung hochkomplexer Bauteile zu steigern.

Bearbeitung komplexer Werkstücke mit hohem Späneaufkommen

Die Bearbeitung komplexer Werkstücke mit hohem Späneaufkommen ist eine der Kernkompetenzen horizontaler Fräsmaschinen. Diese Maschinen sind besonders geeignet für die Fertigung von Teilen, die sowohl geometrisch anspruchsvoll als auch materialintensiv sind, wie beispielsweise Motorblöcke und Zylinderköpfe.

Ein entscheidender Vorteil der horizontalen Fräsmaschinen ist ihre Fähigkeit, große Mengen an Spänen effizient abzuleiten. Diese Funktion ist besonders wichtig, wenn mit Materialien gearbeitet wird, die viel Späne erzeugen. Die Maschinen sind so konstruiert, dass sie den Spänefall gezielt steuern und eine Überlastung der Maschine vermeiden. Das sorgt für einen reibungslosen Bearbeitungsprozess und minimiert Ausfallzeiten.

Die Verwendung von hochentwickelten Kühlsystemen unterstützt diesen Prozess zusätzlich. Durch die gezielte Kühlung der Werkzeuge während der Bearbeitung wird nicht nur die Lebensdauer der Werkzeuge verlängert, sondern auch die Qualität der bearbeiteten Oberflächen verbessert. Dies ist besonders wichtig, wenn hohe Maßhaltigkeit und Oberflächenqualität gefordert sind.

Darüber hinaus bieten horizontale Fräsmaschinen eine hohe Bearbeitungsgenauigkeit, selbst bei komplexen Werkstücken. Die Kombination aus starrer Bauweise und präziser Steuerungstechnologie gewährleistet, dass auch bei hohem Späneaufkommen die Toleranzen eingehalten werden. Dies ist entscheidend für die Zuverlässigkeit der Endprodukte, insbesondere in sicherheitskritischen Branchen wie der Luft- und Raumfahrt.

Insgesamt ermöglichen horizontale Fräsmaschinen eine effektive und präzise Bearbeitung komplexer Werkstücke mit hohem Späneaufkommen, was sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung macht.

Maximale Auslastung bei der Fertigung von Kleinteilen

Die maximale Auslastung bei der Fertigung von Kleinteilen ist ein entscheidender Vorteil horizontaler Fräsmaschinen. Diese Maschinen sind darauf ausgelegt, auch bei hohen Stückzahlen eine gleichbleibend hohe Qualität zu gewährleisten, was sie ideal für die Serienproduktion macht.

Ein wichtiges Merkmal, das zur Auslastung beiträgt, ist die Automatisierung der Fertigungsprozesse. Durch den Einsatz von automatisierten Palettenhandling-Systemen können mehrere Werkstücke gleichzeitig bearbeitet werden, was die Produktionsgeschwindigkeit erhöht. Dies führt dazu, dass Unternehmen in der Lage sind, große Mengen an Kleinteilen effizient zu produzieren, ohne die Bearbeitungsqualität zu beeinträchtigen.

Die Verfügbarkeit von verschiedenen Werkzeugen und Bearbeitungsstrategien ermöglicht es, die Maschinen für eine Vielzahl von Kleinteilen anzupassen. Dies bedeutet, dass sie für unterschiedliche Materialtypen und Geometrien genutzt werden können, was die Flexibilität in der Produktion erhöht. Hersteller können somit schnell auf Marktänderungen reagieren und ihre Produktpalette anpassen.

Ein weiterer Vorteil ist die geringe Rüstzeit, die durch moderne CNC-Steuerungen erreicht wird. Diese Steuerungen ermöglichen eine schnelle und präzise Programmierung der Maschinen, wodurch die Umstellzeiten zwischen verschiedenen Aufträgen minimiert werden. Dadurch wird die Effizienz der Fertigung weiter gesteigert.

Zusammenfassend lässt sich sagen, dass horizontale Fräsmaschinen durch ihre Automatisierungsoptionen, Flexibilität und schnelle Rüstzeiten eine maximale Auslastung bei der Fertigung von Kleinteilen bieten. Dies macht sie zu einer wertvollen Investition für Unternehmen, die in einem wettbewerbsintensiven Markt erfolgreich sein möchten.

Erfahrungen und Meinungen

Nutzer berichten von der hohen Präzision, die horizontale Fräsmaschinen bieten. Viele Anwender schätzen die Möglichkeit, komplexe Teile effizient zu bearbeiten. Ein Vorteil dieser Maschinen ist die horizontale Spindel. Sie sorgt für einen optimalen Spänefall und reduziert die nötige Nachbearbeitung.

In Foren äußern Anwender, dass die Maschinen besonders bei Serienfertigungen überzeugen. Sie dominieren in der Bearbeitung von Metallteilen dank ihrer Stabilität und Genauigkeit. Ein Nutzer beschreibt, dass seine Iberimex Milko 5 eine erstklassige Wahl für präzise Arbeiten ist. Er hebt die einfache Handhabung und die robuste Bauweise hervor.

Effiziente Bearbeitung und Werkzeugauswahl

Ein häufiges Thema: Die Auswahl der richtigen Werkzeuge. Anwender empfehlen größere Fräser für bessere Schnittgeschwindigkeiten. Die Maschinen arbeiten oft nicht mit hohen Drehzahlen, was größere Werkzeuge nötig macht, um die Effizienz zu steigern. Ein Nutzer in einem Forum erklärt, dass beim Fräsen von Serienteilen keine bessere Maschine existiert.

Platzbedarf und Flexibilität

Ein typisches Problem: Der Platzbedarf. Einige Anwender überlegen, ob Kombigeräte aus Dreh- und Fräsmaschine sinnvoll sind. Sie suchen nach einer Lösung, die platzsparend ist und dennoch leistungsfähig. In einem Diskussionsforum fragt ein Nutzer nach der minimalen Leistung, die eine Fräsmaschine haben sollte. Dies zeigt, dass viele Anwender eine Balance zwischen Größe und Funktionalität suchen.

Zusammenfassend zeigt sich, dass horizontale Fräsmaschinen für präzise Bearbeitung in der Metallverarbeitung sehr geschätzt werden. Nutzer heben die Effizienz, die Stabilität und die Möglichkeit zur Bearbeitung komplexer Teile hervor. Gleichzeitig gibt es Herausforderungen, wie die Wahl der richtigen Werkzeuge und den Platzbedarf. Diese Maschinen sind jedoch eine wertvolle Investition für jeden, der in der Fertigung tätig ist.

Häufige Fragen zu den Vorteilen horizontaler Fräsmaschinen

Was sind die Hauptvorteile von horizontalen Fräsmaschinen?

Die Hauptvorteile sind hohe Präzision, reduzierte Vibrationen, verbesserte Bearbeitung tiefen Schnitts und die Fähigkeit zur 5-Seiten-Bearbeitung in einer Aufspannung, was die Effizienz steigert.

Wie verbessert eine horizontale Fräsmaschine die Oberflächenqualität?

Durch die Minimierung von Vibrationen während des Fräsprozesses werden unregelmäßige Oberflächen und Abweichungen reduziert, was zu einer höheren Oberflächenqualität führt.

Warum ist die 5-Seiten-Bearbeitung wichtig?

Die 5-Seiten-Bearbeitung ermöglicht es, mehrere Seiten eines Werkstücks ohne Umspannen zu bearbeiten, was Rüstzeiten reduziert und die Produktivität erhöht.

Wie trägt die Kühlung zur Präzision bei?

Eine bessere Kühlung der Werkzeuge verhindert Überhitzung, wodurch die Lebensdauer der Werkzeuge erhöht und die Bearbeitungsgenauigkeit gewahrt bleibt.

In welchen Branchen sind horizontale Fräsmaschinen besonders nützlich?

Horizontale Fräsmaschinen sind besonders nützlich in der Luft- und Raumfahrttechnik, im Automobilbau und in der allgemeinen Maschinenbauindustrie, wo hohe Präzision und Effizienz erforderlich sind.