Inhaltsverzeichnis:

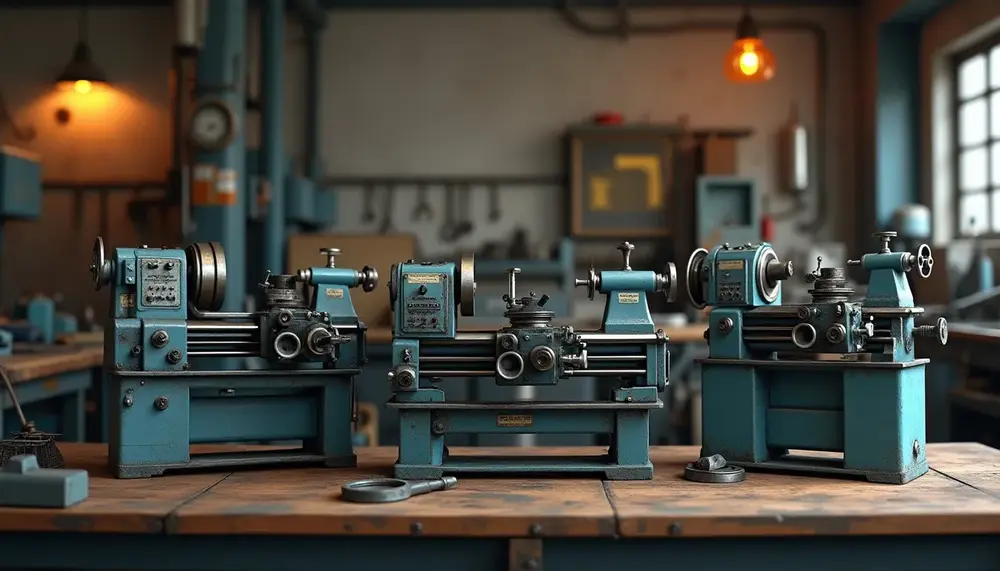

Drehmaschine Einführung: 16 Arten von Drehmaschinen

Die Drehmaschine ist ein zentrales Werkzeug in der modernen Fertigung, besonders in der Metallbearbeitung. Ihre Vielseitigkeit und Präzision machen sie unentbehrlich für die Herstellung rotationssymmetrischer Bauteile. In diesem Abschnitt werden die 16 verschiedenen Arten von Drehmaschinen vorgestellt, die sich durch unterschiedliche Merkmale und Einsatzmöglichkeiten auszeichnen.

- Konventionelle Drehmaschine: Diese Maschinen werden manuell bedient und sind besonders geeignet für Kleinserien und einfache Bearbeitungen.

- CNC-Drehmaschine: Durch computergestützte Steuerung bieten diese Maschinen eine hohe Präzision und Effizienz, ideal für komplexe Fertigungsprozesse.

- Horizontale Drehmaschine: Diese Maschinen sind optimal für die Bearbeitung von zylindrischen Teilen, wobei das Werkstück parallel zur Bodenfläche rotiert.

- Vertikale Drehmaschine: Sie ermöglichen die Bearbeitung großer und schwerer Werkstücke, die aufrecht gehalten werden.

- Schräge Bettdrehmaschine: Diese Konstruktion verbessert die Zugänglichkeit und die Ergonomie während der Bearbeitung.

- Kurbelwellendrehmaschine: Speziell für die Bearbeitung von Kurbelwellen konzipiert, bietet sie hohe Präzision für komplexe Geometrien.

- Nockenwellendrehmaschine: Diese Maschinen sind auf die Herstellung von Nockenwellen spezialisiert, die in vielen Motoren eingesetzt werden.

- Raddrehmaschine: Ideal für die Fertigung von Radteilen, bei denen höchste Genauigkeit erforderlich ist.

- Achsdrehmaschine: Entwickelt für die Bearbeitung von Achsen in verschiedenen Anwendungen, von Fahrzeugen bis Maschinenbau.

- Rollendrehmaschine: Diese Maschinen sind für die Herstellung von Rollenteilen gedacht und ermöglichen eine effiziente Produktion.

- Blockdrehmaschine: Sie sind auf die Bearbeitung von großen Blockteilen ausgelegt, die in der Industrie häufig vorkommen.

- Dreh- und Fräsmaschine: Kombiniert Dreh- und Frästechniken für eine vielseitige Bearbeitung in einem einzigen Prozess.

- Radsatzdrehmaschine: Speziell für die Bearbeitung von Radsätzen in der Eisenbahnindustrie konzipiert.

- Rohrgewindedrehmaschine: Diese Maschinen sind für die Bearbeitung von Gewinden an Rohren optimiert, oft in der Bau- und Heizungsindustrie eingesetzt.

- Holzbearbeitungsdrehmaschine: Diese Maschinen sind für die Bearbeitung von Holzprodukten konzipiert, ideal für Tischler und Holzhandwerker.

- Zerspanungsdrehmaschine: Fokussiert auf die Bearbeitung von metallischen Materialien mit hoher Zerspanungsleistung.

Jede dieser Maschinen hat ihre speziellen Anwendungen und Vorteile, die je nach den Anforderungen der Produktion gewählt werden sollten. Die Wahl der richtigen Drehmaschine kann entscheidend für die Effizienz und Qualität der gefertigten Teile sein.

Nach Steuermethode

Die Klassifizierung von Drehmaschinen nach Steuermethode ist entscheidend für die Auswahl der geeigneten Maschine für spezifische Anwendungen. Diese Einteilung erfolgt hauptsächlich in zwei Kategorien: konventionelle und CNC-Drehmaschinen.

Konventionelle Drehmaschinen sind die traditionellen Modelle, die manuell bedient werden. Sie bieten eine hohe Flexibilität, besonders bei der Bearbeitung von Kleinserien und einfachen Werkstücken. Diese Maschinen sind ideal für Betriebe, die regelmäßig kleinere Änderungen an ihren Produkten vornehmen oder eine Vielzahl unterschiedlicher Teile herstellen müssen. Zu den Vorteilen gehören:

- Einfache Bedienung, die eine schnelle Einarbeitung neuer Mitarbeiter ermöglicht.

- Wirtschaftlichkeit bei geringen Stückzahlen, da keine komplexe Programmierung erforderlich ist.

- Direkte Kontrolle über den Bearbeitungsprozess, was schnelle Anpassungen während des Betriebs erlaubt.

Im Gegensatz dazu stehen die CNC-Drehmaschinen, die computergestützt sind und eine automatisierte Steuerung bieten. Diese Maschinen sind für die Serienproduktion ausgelegt und ermöglichen eine extrem hohe Präzision und Wiederholgenauigkeit. Ihre Vorteile umfassen:

- Komplexe Bearbeitungsprozesse können effizient programmiert und automatisiert werden.

- Die Möglichkeit, mehrere Bearbeitungsschritte in einem einzigen Programm zu integrieren, erhöht die Produktivität.

- Weniger menschliche Fehler, da die Maschinen automatisch arbeiten und nur minimaler menschlicher Eingriff erforderlich ist.

Die Wahl zwischen konventionellen und CNC-Drehmaschinen hängt stark von den spezifischen Anforderungen des jeweiligen Projekts ab. Während konventionelle Maschinen oft in Werkstätten für Einzelstücke und Kleinserien verwendet werden, sind CNC-Drehmaschinen in der Serienproduktion unerlässlich, wo Präzision und Effizienz gefragt sind.

Vergleich der verschiedenen Drehmaschinenarten

| Maschinenart | Vorteile | Nachteile |

|---|---|---|

| Konventionelle Drehmaschine | Einfache Bedienung, hohe Flexibilität, kostengünstig bei kleinen Stückzahlen | Geringe Präzision, zeitaufwendige manuelle Anpassungen |

| CNC-Drehmaschine | Hohe Präzision, Automatisierung der Prozesse, weniger menschliche Fehler | Höhere Anschaffungskosten, komplexe Programmierung erforderlich |

| Horizontale Drehmaschine | Stabilität bei der Bearbeitung, vielseitig einsetzbar | Begrenzte Zugänglichkeit bei großvolumigen Werkstücken |

| Vertikale Drehmaschine | Optimale Sicht auf das Werkstück, ideal für schwere Teile | Benötigt mehr Platz, potenziell höhere Kosten |

| Schräge Bettdrehmaschine | Verbesserte Ergonomie und Spanabfuhr, hohe Zugänglichkeit | Kostenintensiver in der Anschaffung |

| Kurbelwellendrehmaschine | Präzise Bearbeitung komplexer Geometrien, effiziente Fertigung | Spezialisiert auf einen Anwendungsbereich, weniger vielseitig |

| Nockenwellendrehmaschine | Hohe Präzision, auf spezifische Anwendungen optimiert | Begrenzte Verwendung, höherer Aufwand in der Programmierung |

| Raddrehmaschine | Effiziente Fertigung von Radteilen, hohe Genauigkeit | Spezialisiert, nicht für andere Anwendungen geeignet |

| Achsdrehmaschine | Stabilität und Präzision bei der Bearbeitung von Achsen | Schwerfällig und nicht für leichte Teile konzipiert |

| Rollendrehmaschine | Hohe Effizienz, ideale Lösung für Rollenteile | Eingeschränkte Anwendungsmöglichkeiten |

| Blockdrehmaschine | Robustheit, ideal für große Blockteile | Anschaffungskosten, Platzbedarf |

| Dreh- und Fräsmaschine | Multifunktional, Reduzierung von Rüstzeiten | Komplexität, höherer Schulungsaufwand |

| Radsatzdrehmaschine | Spezialisiert auf Radsätze, hohe Präzision | Eingeschränkter Anwendungsbereich |

| Rohrgewindedrehmaschine | Effiziente Gewindeherstellung an Rohren | Spezialisiert, weniger anpassungsfähig |

| Holzbearbeitungsdrehmaschine | Vielseitige Holzverarbeitung, einfache Bedienung | Eingeschränkte Verwendung für metallische Materialien |

| Zerspanungsdrehmaschine | Hohe Schnittgeschwindigkeit, präzise Bearbeitung | Benötigt spezielle Kühlmittel, höhere Kosten |

Konventionelle Drehmaschine

Die konventionelle Drehmaschine ist ein bewährtes Werkzeug in der Metallbearbeitung, das auf manuelle Bedienung setzt. Diese Maschinen sind besonders geschätzt für ihre Vielseitigkeit und Anpassungsfähigkeit an verschiedene Bearbeitungsaufgaben.

Eine konventionelle Drehmaschine ermöglicht die Bearbeitung von Innen- und Außenflächen, sowie von Gewinden. Die Flexibilität dieser Maschinen zeigt sich besonders bei der Fertigung von Kleinserien, wo schnelle Anpassungen und individuelle Bearbeitungen erforderlich sind.

Hier sind einige der Hauptmerkmale konventioneller Drehmaschinen:

- Einfache Bedienung: Die Bediener können leicht lernen, wie man die Maschine steuert, was sie ideal für kleinere Werkstätten und Ausbildungsbetriebe macht.

- Vielseitige Anwendungen: Diese Maschinen können für eine Vielzahl von Materialien, einschließlich Metallen und Kunststoffen, eingesetzt werden.

- Kosteneffizienz: Da sie keine komplexe Programmierung benötigen, sind konventionelle Drehmaschinen oft günstiger in der Anschaffung und im Betrieb.

- Direkte Kontrolle: Der Bediener hat die volle Kontrolle über den Bearbeitungsprozess, was die Reaktionsfähigkeit bei Änderungen erhöht.

Zu den spezifischen Typen konventioneller Drehmaschinen zählen die Allgemeine Drehmaschine und die Spaltbettdrehmaschine (auch Satteldrehmaschine genannt), die sich besonders für größere Durchmesser eignet. Diese Maschinen sind dafür ausgelegt, eine Vielzahl von rotierenden Werkstücken zu verarbeiten und bieten eine hohe Flexibilität in der Anwendung.

Insgesamt sind konventionelle Drehmaschinen ein unverzichtbares Werkzeug für viele Betriebe, die eine wirtschaftliche und flexible Lösung für ihre Fertigungsbedürfnisse suchen.

CNC-Drehmaschine

Die CNC-Drehmaschine revolutioniert die Fertigung durch ihre automatisierte Steuerung, die eine präzise und effiziente Bearbeitung von Werkstücken ermöglicht. Im Vergleich zu konventionellen Drehmaschinen, die manuell bedient werden, bietet die CNC-Drehmaschine zahlreiche Vorteile, die sie zur bevorzugten Wahl in der modernen Industrie machen.

Ein wesentlicher Aspekt ist die Programmierung. CNC-Drehmaschinen arbeiten mit einer integrierten Software, die es ermöglicht, komplexe Bearbeitungsabläufe im Voraus zu planen und zu speichern. Dadurch können mehrere Produktionsschritte in einem einzigen Arbeitsgang ausgeführt werden, was die Effizienz erheblich steigert.

Die Präzision ist ein weiterer entscheidender Faktor. Mit einer Wiederholgenauigkeit von bis zu ±0,01 mm können CNC-Drehmaschinen auch die anspruchsvollsten Fertigungsanforderungen erfüllen. Diese Genauigkeit ist besonders wichtig in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik, wo selbst kleinste Abweichungen gravierende Folgen haben können.

Zusätzlich sind CNC-Drehmaschinen in der Lage, komplexe Geometrien zu bearbeiten, die mit konventionellen Maschinen nur schwer zu realisieren wären. Dazu gehören beispielsweise asymmetrische Formen oder spezielle Gewinde, die für bestimmte Anwendungen erforderlich sind. Die Programmierung dieser Maschinen ermöglicht es den Bedienern, präzise Anpassungen vorzunehmen, um verschiedene Designs und Spezifikationen zu erfüllen.

Die Benutzerfreundlichkeit der CNC-Technologie hat sich ebenfalls verbessert. Viele moderne CNC-Drehmaschinen verfügen über intuitive Benutzeroberflächen, die die Programmierung und Überwachung der Maschinen erleichtern. Schulungen sind oft kürzer, da Bediener sich schnell mit der Software vertraut machen können.

Die Integration von CNC-Drehmaschinen in bestehende Produktionslinien bietet zudem Vorteile wie Flexibilität und Skalierbarkeit. Unternehmen können schnell auf Marktveränderungen reagieren, indem sie neue Programme für unterschiedliche Produkte entwickeln, ohne die Maschinen physisch umstellen zu müssen.

Zusammenfassend lässt sich sagen, dass die CNC-Drehmaschine eine Schlüsselrolle in der heutigen Fertigungsindustrie spielt. Ihre Fähigkeit, präzise, komplexe und wiederholbare Bearbeitungen durchzuführen, kombiniert mit der Benutzerfreundlichkeit und Flexibilität, macht sie zu einem unverzichtbaren Werkzeug für moderne Produktionsumgebungen.

Nach Maschinenstruktur

Die Einteilung von Drehmaschinen nach Maschinenstruktur ist entscheidend für die Auswahl der richtigen Maschine, die den spezifischen Anforderungen der Fertigung gerecht wird. Die Struktur beeinflusst nicht nur die Art der Bearbeitung, sondern auch die Effizienz und Flexibilität der Maschine. Im Folgenden werden die drei Haupttypen von Drehmaschinen vorgestellt:

- Horizontale Drehmaschine: Diese Maschinen sind so konzipiert, dass das Werkstück horizontal auf dem Maschinenbett montiert wird. Sie sind besonders geeignet für die Bearbeitung zylindrisch geformter Teile und bieten eine gute Zugänglichkeit für den Bediener. Horizontal-Drehmaschinen sind weit verbreitet und können eine Vielzahl von Materialien bearbeiten.

- Vertikale Drehmaschine: Hierbei handelt es sich um Maschinen, bei denen das Werkstück vertikal positioniert ist. Diese Bauart ist ideal für die Bearbeitung schwerer und großer Objekte, da sie eine stabile Basis bietet. Vertikale Drehmaschinen sind häufig in der Schwerzerspanung anzutreffen, wo hohe Präzision und Stabilität erforderlich sind.

- Schräge Bettdrehmaschine: Diese Maschinen haben ein geneigtes Bett, das die Ergonomie verbessert und die Spanabfuhr erleichtert. Durch die schräge Bauweise wird eine bessere Zugänglichkeit zum Werkzeug ermöglicht, was die Effizienz bei der Bearbeitung erhöht. Schräge Bettdrehmaschinen sind besonders vorteilhaft für die Bearbeitung von komplexen Geometrien.

Die Wahl der Maschinenstruktur hängt von verschiedenen Faktoren ab, darunter die Art des zu bearbeitenden Materials, die Komplexität der Teile und die gewünschten Produktionsvolumina. Jede Struktur hat ihre eigenen Vorteile, die es zu berücksichtigen gilt, um optimale Ergebnisse in der Fertigung zu erzielen.

Horizontale Drehmaschine

Die horizontale Drehmaschine ist eine der am häufigsten verwendeten Maschinen in der Metallbearbeitung und zeichnet sich durch ihre spezielle Bauart aus, bei der das Werkstück horizontal auf dem Maschinenbett montiert ist. Diese Struktur bietet mehrere Vorteile, die sie besonders geeignet für die Bearbeitung zylindrisch geformter Teile machen.

Ein wesentlicher Vorteil der horizontalen Drehmaschine ist die Stabilität während des Bearbeitungsprozesses. Durch die horizontale Anordnung des Werkstücks wird das Risiko von Vibrationen minimiert, was zu einer höheren Präzision führt. Die Spindel ist in der Regel robust konstruiert, um auch bei hohen Drehzahlen eine gleichmäßige Leistung zu gewährleisten.

Die horizontale Drehmaschine ist vielseitig einsetzbar und eignet sich für eine Vielzahl von Bearbeitungsverfahren, darunter:

- Drehen: Die Hauptanwendung, bei der das Werkstück rotiert und mit einem Schneidewerkzeug bearbeitet wird.

- Gewindeschneiden: Ermöglicht das präzise Erstellen von Gewinden, die für viele mechanische Anwendungen benötigt werden.

- Planfräsen: Das Fräsen von flachen Oberflächen kann ebenfalls auf horizontalen Drehmaschinen erfolgen, wenn entsprechende Werkzeuge eingesetzt werden.

Ein weiterer wichtiger Aspekt ist die Bedienerfreundlichkeit. Die horizontale Anordnung erleichtert den Zugang zu den Werkzeugen und Werkstücken, was die Einrichtung und Überwachung des Bearbeitungsprozesses vereinfacht. Dies ist besonders vorteilhaft bei der Produktion von Kleinserien, wo häufige Wechsel zwischen verschiedenen Werkstücken nötig sind.

Zusätzlich bieten viele moderne horizontale Drehmaschinen die Möglichkeit zur Integration von CNC-Technologie, was die Programmierung und Automatisierung der Bearbeitungsprozesse ermöglicht. Diese Kombination aus traditioneller Bauweise und moderner Technik macht die horizontale Drehmaschine zu einer flexiblen Lösung für viele Fertigungsanforderungen.

Insgesamt ist die horizontale Drehmaschine ein unverzichtbares Werkzeug in der industriellen Fertigung, das sich durch Stabilität, Vielseitigkeit und Benutzerfreundlichkeit auszeichnet. Sie ist ideal für Unternehmen, die eine zuverlässige und präzise Lösung für ihre Bearbeitungsbedürfnisse suchen.

Vertikale Drehmaschine

Die vertikale Drehmaschine ist eine spezielle Bauart von Drehmaschinen, die sich durch ihre vertikale Anordnung des Werkstücks auszeichnet. Diese Maschinen sind besonders vorteilhaft für die Bearbeitung schwerer und voluminöser Teile, die eine hohe Stabilität während des Bearbeitungsprozesses erfordern.

Ein herausragendes Merkmal der vertikalen Drehmaschine ist die Platzersparnis. Durch die vertikale Ausrichtung benötigt sie weniger Bodenfläche im Vergleich zu horizontalen Modellen, was sie ideal für Werkstätten mit begrenztem Platz macht. Zudem ermöglicht die vertikale Anordnung eine bessere Sicht auf das Werkstück, was die Bedienung und Überwachung während des Bearbeitungsprozesses erleichtert.

Die vertikale Drehmaschine eignet sich besonders für folgende Anwendungen:

- Bearbeitung von großen Bauteilen: Ideal für die Fertigung von großen und schweren Werkstücken, wie z.B. in der Automobil- und Maschinenbauindustrie.

- Schwerzerspanung: Die Konstruktion ermöglicht eine effektive Bearbeitung von Materialien, die hohe Schnittkräfte erfordern.

- Präzise Bearbeitung von komplexen Geometrien: Die vertikale Anordnung erleichtert die Bearbeitung von asymmetrischen oder komplex geformten Teilen.

Ein weiterer Vorteil ist die ergonomische Gestaltung. Die Bediener können bequem auf die Maschine zugreifen, was die Handhabung von Werkzeugen und das Wechseln von Werkstücken erleichtert. Diese Ergonomie trägt dazu bei, die Produktivität zu steigern und die Belastung für die Mitarbeiter zu reduzieren.

Darüber hinaus können moderne vertikale Drehmaschinen mit CNC-Technologie ausgestattet sein, was ihre Programmierung und Automatisierung vereinfacht. Dies ermöglicht eine hohe Flexibilität in der Produktion und die Möglichkeit, komplexe Bearbeitungsaufgaben effizient zu erledigen.

Insgesamt stellt die vertikale Drehmaschine eine leistungsstarke Lösung für die Fertigung in verschiedenen Industrien dar, die sowohl Präzision als auch Effizienz erfordert. Ihre spezifischen Vorteile machen sie zu einer wertvollen Ergänzung jeder Produktionslinie.

Schrägbettdrehmaschine

Die Schrägbettdrehmaschine ist eine innovative Bauart von Drehmaschinen, die sich durch ihr schräg geneigtes Bett auszeichnet. Diese spezielle Konstruktion bietet mehrere Vorteile, die die Effizienz und Ergonomie während des Bearbeitungsprozesses erheblich verbessern.

Ein bedeutender Vorteil der Schrägbettdrehmaschine ist die verbesserte Spanabfuhr. Durch die geneigte Bauweise können Späne effizienter abfließen, was die Wahrscheinlichkeit von Verstopfungen verringert und die Bearbeitungszeit verkürzt. Diese Eigenschaft ist besonders wichtig bei der Bearbeitung von Materialien, die zu einer hohen Späneproduktion neigen.

Zusätzlich ermöglicht die Schrägbettdrehmaschine eine optimale Zugänglichkeit zu den Werkzeugen und dem Werkstück. Bediener können einfacher auf die Werkzeuge zugreifen und diese wechseln, was die Rüstzeiten minimiert. Dies trägt zu einer höheren Produktivität bei, da weniger Zeit für die Vorbereitung benötigt wird.

Ein weiterer Aspekt ist die stabile Bearbeitung. Die geneigte Bauweise sorgt für eine bessere Stabilität während des Bearbeitungsprozesses, was zu einer höheren Präzision und Qualität der gefertigten Teile führt. Dies ist besonders vorteilhaft für die Herstellung von Komponenten, die strengen Toleranzen unterliegen.

Die Schrägbettdrehmaschine kann mit verschiedenen Steuerungssystemen, sowohl konventionellen als auch CNC, ausgestattet werden. Dies ermöglicht eine flexible Anpassung an die spezifischen Bedürfnisse der Produktion und die Bearbeitung komplexer Geometrien.

Insgesamt ist die Schrägbettdrehmaschine eine wertvolle Ergänzung in der modernen Fertigungstechnik. Ihre Vorteile in Bezug auf Ergonomie, Effizienz und Bearbeitungsqualität machen sie zu einer bevorzugten Wahl für viele Unternehmen, die auf Präzision und Produktivität angewiesen sind.

Nach Verwendungszweck

Die Klassifizierung von Drehmaschinen nach Verwendungszweck ist entscheidend, um die richtige Maschine für spezifische Fertigungsanforderungen auszuwählen. Verschiedene Drehmaschinen sind für spezielle Anwendungen konzipiert, die jeweils unterschiedliche Anforderungen an Präzision, Leistungsfähigkeit und Materialbearbeitung stellen. Im Folgenden werden einige der gängigsten Typen von Drehmaschinen nach ihrem Verwendungszweck vorgestellt:

- Kurbelwellendrehmaschine: Diese Maschinen sind speziell für die Bearbeitung von Kurbelwellen ausgelegt, die in Motoren verwendet werden. Sie ermöglichen eine präzise Fertigung der komplexen Geometrien, die für die Funktionalität der Wellen erforderlich sind.

- Nockenwellendrehmaschine: Diese Maschinen sind für die Herstellung von Nockenwellen konzipiert, die in verschiedenen Motoren und Maschinen eingesetzt werden. Die Bearbeitung erfordert hohe Präzision, da die Nockenform einen entscheidenden Einfluss auf die Leistung hat.

- Raddrehmaschine: Entwickelt für die Fertigung von Radteilen, insbesondere in der Automobilindustrie, bieten diese Maschinen die Fähigkeit, die spezifischen Anforderungen an Geometrie und Oberflächenqualität zu erfüllen.

- Achsdrehmaschine: Diese Maschinen sind spezialisiert auf die Bearbeitung von Achsen, die in verschiedenen Fahrzeugen und Maschinen verwendet werden. Sie bieten die notwendige Stabilität und Präzision für die Herstellung langlebiger Komponenten.

- Rollendrehmaschine: Konzipiert für die Bearbeitung von Rollen, die in Förderanlagen und anderen industriellen Anwendungen benötigt werden. Diese Maschinen gewährleisten eine hohe Effizienz und Genauigkeit bei der Herstellung.

- Blockdrehmaschine: Ideal für die Bearbeitung großer Blockteile, die in der Maschinenbauindustrie häufig vorkommen. Diese Maschinen sind robust und bieten die notwendige Leistung für die Bearbeitung schwerer Materialien.

- Dreh- und Fräsmaschine: Diese Maschinen kombinieren Dreh- und Frästechniken in einem einzigen Gerät, was eine vielseitige Bearbeitung ermöglicht. Sie sind besonders nützlich in der Fertigung komplexer Teile, die mehrere Bearbeitungsschritte erfordern.

- Radsatzdrehmaschine: Speziell für die Bearbeitung von Radsätzen in der Bahnindustrie konzipiert, gewährleisten diese Maschinen höchste Präzision und Effizienz bei der Fertigung von sicherheitsrelevanten Komponenten.

- Rohrgewindedrehmaschine: Diese Maschinen sind für die Bearbeitung von Gewinden an Rohren optimiert, häufig in der Bau- und Heizungsindustrie eingesetzt, um präzise Verbindungen zu gewährleisten.

Die Auswahl der geeigneten Drehmaschine hängt stark vom spezifischen Verwendungszweck ab. Jede Maschine bringt ihre eigenen Vorteile und Spezifikationen mit, die auf die jeweiligen Anforderungen der Branche abgestimmt sind. Daher ist es wichtig, die richtige Maschine für die jeweilige Anwendung zu wählen, um optimale Ergebnisse in der Produktion zu erzielen.

Kurbelwellendrehmaschine

Die Kurbelwellendrehmaschine ist eine spezialisierte Drehmaschine, die gezielt für die Bearbeitung von Kurbelwellen entwickelt wurde. Diese Maschinen spielen eine entscheidende Rolle in der Automobil- und Maschinenbauindustrie, da Kurbelwellen essentielle Komponenten in Verbrennungsmotoren sind.

Ein zentrales Merkmal dieser Maschinen ist die Präzisionsbearbeitung von komplexen Geometrien, die für die Funktionalität von Kurbelwellen erforderlich sind. Die Maschinen sind so konstruiert, dass sie sowohl die Außen- als auch die Innenbearbeitung von Kurbelwellen in einem Arbeitsgang ermöglichen. Dies reduziert die Bearbeitungszeit und verbessert die Gesamtproduktivität.

Die Kurbelwellendrehmaschine bietet mehrere spezifische Vorteile:

- Hohe Stabilität: Durch robuste Konstruktionen minimieren diese Maschinen Vibrationen während des Bearbeitungsprozesses, was zu einer höheren Präzision führt.

- Automatisierungsmöglichkeiten: Viele moderne Modelle sind mit CNC-Technologie ausgestattet, die eine automatisierte Programmierung und Steuerung ermöglicht. Dies führt zu einer hohen Wiederholgenauigkeit und Effizienz.

- Vielseitigkeit: Neben der Bearbeitung von Kurbelwellen können diese Maschinen oft auch für andere rotierende Teile eingesetzt werden, was ihre Einsatzmöglichkeiten erweitert.

Ein weiterer wichtiger Aspekt ist die Wartungsfreundlichkeit. Viele Kurbelwellendrehmaschinen sind so konzipiert, dass sie eine einfache Wartung und Anpassung ermöglichen, was die Stillstandszeiten minimiert und die Lebensdauer der Maschine verlängert.

Zusätzlich können Kurbelwellendrehmaschinen mit verschiedenen Werkzeugen ausgestattet werden, die speziell für die Bearbeitung von Materialien wie Stahl, Aluminium und Gusseisen optimiert sind. Dies ermöglicht eine effiziente Verarbeitung unterschiedlicher Werkstoffe, die in der Automobilindustrie verwendet werden.

Insgesamt stellt die Kurbelwellendrehmaschine eine essenzielle Lösung für die Herstellung von Hochleistungs-Kurbelwellen dar. Ihre Fähigkeit, komplexe Formen präzise zu bearbeiten, kombiniert mit modernen Automatisierungstechniken, macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung.

Nockenwellendrehmaschine

Die Nockenwellendrehmaschine ist eine spezialisierte Drehmaschine, die für die präzise Bearbeitung von Nockenwellen entwickelt wurde. Diese Komponenten sind entscheidend für den Betrieb von Verbrennungsmotoren, da sie die Ventilsteuerung steuern und somit die Leistung und Effizienz des Motors beeinflussen.

Ein herausragendes Merkmal der Nockenwellendrehmaschine ist ihre Fähigkeit, komplexe Geometrien mit hohen Toleranzen zu bearbeiten. Die Nockenform selbst erfordert eine exakte Fertigung, da kleine Abweichungen zu erheblichen Funktionsstörungen im Motor führen können. Deshalb ist die Präzision dieser Maschinen von größter Bedeutung.

Die Nockenwellendrehmaschine bietet mehrere spezifische Vorteile:

- Hochentwickelte Steuerungssysteme: Viele Modelle sind mit CNC-Technologie ausgestattet, die eine automatisierte Programmierung und Überwachung der Bearbeitungsprozesse ermöglicht. Dies führt zu einer konstant hohen Qualität der produzierten Teile.

- Flexibilität: Die Maschinen können für verschiedene Nockenwellendesigns konfiguriert werden, sodass sie in der Lage sind, unterschiedliche Motoren und Anwendungen zu bedienen.

- Effiziente Bearbeitungszeiten: Durch die Integration von automatischen Werkzeugwechselmechanismen können Nockenwellendrehmaschinen schnell zwischen verschiedenen Bearbeitungsaufgaben wechseln, was die Produktionszeiten verkürzt.

Ein weiterer wichtiger Aspekt ist die Materialvielfalt, die verarbeitet werden kann. Nockenwellendrehmaschinen sind in der Lage, verschiedene Materialien wie Stahl, Aluminium und spezielle Legierungen zu bearbeiten, die in der Automobilindustrie weit verbreitet sind.

Zusätzlich ist die Wartung und Instandhaltung dieser Maschinen relativ unkompliziert, da viele Hersteller darauf achten, dass die Maschinen mit leicht zugänglichen Komponenten ausgestattet sind. Dies trägt dazu bei, die Ausfallzeiten zu minimieren und die Effizienz der Produktion zu maximieren.

Insgesamt ist die Nockenwellendrehmaschine ein unverzichtbares Werkzeug in der modernen Automobilfertigung. Ihre Fähigkeit, präzise und komplexe Nockenwellen herzustellen, macht sie zu einer Schlüsseltechnologie für die Leistungsoptimierung in Verbrennungsmotoren.

Raddrehmaschine

Die Raddrehmaschine ist eine spezialisierte Drehmaschine, die hauptsächlich für die Bearbeitung von Radteilen eingesetzt wird. Diese Maschinen sind in der Automobilindustrie, der Bahntechnik sowie in anderen Bereichen, in denen präzise und zuverlässige Radkomponenten benötigt werden, von zentraler Bedeutung.

Ein herausragendes Merkmal der Raddrehmaschine ist die Fähigkeit, hohe Präzision bei der Bearbeitung von Radprofilen zu gewährleisten. Dies ist entscheidend, da selbst kleinste Abweichungen in der Geometrie erhebliche Auswirkungen auf die Leistung und Sicherheit der Fahrzeuge haben können, in denen diese Radteile eingesetzt werden.

Die Raddrehmaschine bietet mehrere spezifische Vorteile:

- Effiziente Fertigung: Raddrehmaschinen sind oft mit automatisierten Werkzeugwechselmechanismen ausgestattet, die es ermöglichen, mehrere Bearbeitungsschritte ohne Unterbrechung durchzuführen. Dies steigert die Produktivität erheblich.

- Vielseitigkeit in der Bearbeitung: Diese Maschinen können für verschiedene Radtypen konfiguriert werden, einschließlich Pkw-Räder, Lkw-Räder und spezielle Anwendungen in der Bahnindustrie.

- Robuste Konstruktion: Raddrehmaschinen sind oft so konzipiert, dass sie auch unter hohen Belastungen stabil arbeiten können. Dies ist wichtig, um die Lebensdauer der Maschinen zu verlängern und die Qualität der produzierten Teile sicherzustellen.

Ein weiterer wichtiger Aspekt ist die Integration moderner Steuerungstechnologien. Viele Raddrehmaschinen sind mit CNC-Systemen ausgestattet, die eine präzise Programmierung und Überwachung der Bearbeitungsprozesse ermöglichen. Dies führt zu einer hohen Wiederholgenauigkeit und reduziert die Fehlerquote.

Darüber hinaus können Raddrehmaschinen so konzipiert werden, dass sie verschiedene Materialien verarbeiten, darunter Stahl, Aluminium und Gusseisen, was ihre Flexibilität in der Anwendung erhöht. Diese Anpassungsfähigkeit macht sie zu einer wertvollen Investition für Hersteller, die unterschiedliche Radteile herstellen müssen.

Insgesamt stellt die Raddrehmaschine eine unverzichtbare Lösung für die Herstellung von Radteilen dar. Ihre Fähigkeit, präzise, effiziente und hochwertige Produkte zu liefern, macht sie zu einem zentralen Werkzeug in der modernen Fertigungstechnik.

Achsdrehmaschine

Die Achsdrehmaschine ist eine spezialisierte Drehmaschine, die für die Bearbeitung von Achsen in verschiedenen Anwendungen konzipiert ist. Diese Maschinen sind in der Automobilindustrie, im Maschinenbau und in der Fertigung von schweren Maschinen von entscheidender Bedeutung, da sie die Herstellung von Achsen ermöglichen, die für die Stabilität und Leistung von Fahrzeugen und Maschinen unerlässlich sind.

Ein zentrales Merkmal der Achsdrehmaschine ist ihre Fähigkeit, große und schwere Werkstücke präzise zu bearbeiten. Diese Maschinen sind häufig mit robusten Spindeln und stabilen Maschinenbetten ausgestattet, die es ermöglichen, hohe Drehmomente zu verarbeiten und gleichzeitig Vibrationen zu minimieren.

Die Achsdrehmaschine bietet verschiedene Vorteile:

- Präzisionsbearbeitung: Die Maschinen sind in der Lage, genaue Toleranzen einzuhalten, was für die Funktionalität der Achsen entscheidend ist.

- Effiziente Fertigung: Durch die Integration von modernen Steuerungssystemen, oft in Form von CNC-Technologie, können komplexe Bearbeitungsprozesse automatisiert werden, was die Produktionsgeschwindigkeit erhöht.

- Flexibilität: Viele Achsdrehmaschinen sind so konzipiert, dass sie für verschiedene Achsentypen und -größen angepasst werden können, wodurch sie vielseitig in der Anwendung sind.

Ein weiterer wichtiger Aspekt ist die Wartungsfreundlichkeit dieser Maschinen. Die Konstruktion ermöglicht es, Wartungsarbeiten schnell und effizient durchzuführen, was die Ausfallzeiten minimiert und die Lebensdauer der Maschine verlängert.

Zusätzlich können Achsdrehmaschinen mit verschiedenen Werkzeugen ausgestattet werden, die speziell für die Bearbeitung von Materialien wie Stahl und Gusseisen optimiert sind. Diese Anpassungsfähigkeit ermöglicht eine effiziente Verarbeitung unterschiedlicher Werkstoffe, die in der Herstellung von Achsen verwendet werden.

Insgesamt ist die Achsdrehmaschine ein unverzichtbares Werkzeug in der Fertigung von Achsen. Ihre Fähigkeit, präzise, robuste und leistungsstarke Komponenten herzustellen, trägt maßgeblich zur Qualität und Sicherheit in der Automobil- und Maschinenbauindustrie bei.

Rollendrehmaschine

Die Rollendrehmaschine ist eine spezialisierte Drehmaschine, die für die präzise Bearbeitung von Rollen und ähnlichen Komponenten entwickelt wurde. Diese Maschinen finden Anwendung in verschiedenen Industrien, darunter die Automobil-, Maschinenbau- und Fördertechnik.

Ein wichtiges Merkmal der Rollendrehmaschine ist ihre Fähigkeit, hohe Drehmomente zu verarbeiten, die bei der Bearbeitung von schweren und großen Werkstücken entstehen. Diese Maschinen sind häufig mit robusten Spindeln und stabilen Maschinenbetten ausgestattet, die eine gleichmäßige Bearbeitung gewährleisten.

Die Rollendrehmaschine bietet mehrere spezifische Vorteile:

- Präzise Bearbeitung: Die Maschinen sind in der Lage, die erforderlichen Toleranzen für Rollenteile einzuhalten, was für die Sicherheit und Leistung in Anwendungen entscheidend ist.

- Effizienz: Durch den Einsatz von modernen Steuerungssystemen, oft in Form von CNC-Technologie, können die Bearbeitungszeiten erheblich reduziert werden, da mehrere Schritte automatisiert ablaufen können.

- Vielseitigkeit: Rollendrehmaschinen können für verschiedene Rollentypen konfiguriert werden, darunter Antriebsrollen, Förderrollen und Rollen für spezielle Anwendungen.

Ein weiterer Aspekt ist die Wartungsfreundlichkeit. Die Konstruktion ermöglicht eine einfache Zugänglichkeit zu den Hauptkomponenten, was die regelmäßige Wartung und Instandhaltung erleichtert. Dies trägt zur Minimierung von Ausfallzeiten und zur Verlängerung der Lebensdauer der Maschine bei.

Zusätzlich können Rollendrehmaschinen mit verschiedenen Werkzeugen ausgestattet werden, die speziell für die Bearbeitung unterschiedlicher Materialien optimiert sind. Dazu zählen unter anderem Stahl, Aluminium und kunststoffbeschichtete Werkstoffe, was ihre Flexibilität und Anpassungsfähigkeit erhöht.

Insgesamt stellt die Rollendrehmaschine eine unverzichtbare Lösung für die Herstellung von hochpräzisen Rollenteilen dar. Ihre Robustheit und Effizienz machen sie zu einem wichtigen Werkzeug in der modernen Fertigungstechnik.

Blockdrehmaschine

Die Blockdrehmaschine ist eine spezialisierte Drehmaschine, die für die Bearbeitung von großen Blockteilen konzipiert wurde. Diese Maschinen finden häufig Anwendung in der Maschinenbauindustrie, wo massive und komplexe Bauteile gefertigt werden müssen.

Ein zentrales Merkmal der Blockdrehmaschine ist die Robustheit ihrer Konstruktion. Diese Maschinen sind darauf ausgelegt, schwere Werkstücke stabil zu halten und präzise zu bearbeiten. Sie verfügen oft über ein massives Maschinenbett und eine leistungsstarke Spindel, die eine gleichmäßige Bearbeitung auch bei hohen Materialabtragungsraten gewährleisten.

Die Blockdrehmaschine bietet mehrere spezifische Vorteile:

- Hochpräzise Bearbeitung: Sie ermöglicht die Fertigung von Bauteilen mit engen Toleranzen, die in vielen industriellen Anwendungen erforderlich sind.

- Vielseitige Einsatzmöglichkeiten: Neben der Bearbeitung von Blockteilen können diese Maschinen auch für andere Anwendungen genutzt werden, wie z.B. das Drehen von Zylindern oder Gehäusen.

- Effiziente Späneabfuhr: Die Konstruktion der Blockdrehmaschine ermöglicht eine effektive Spanabfuhr, was die Bearbeitungszeiten verkürzt und die Qualität der Oberflächen verbessert.

Ein weiterer wichtiger Aspekt ist die Flexibilität in der Anwendung. Viele Blockdrehmaschinen können mit verschiedenen Werkzeugen ausgestattet werden, die speziell für die Bearbeitung von Materialien wie Stahl, Gusseisen und Aluminium optimiert sind. Dies erweitert die Einsatzmöglichkeiten und ermöglicht eine effiziente Verarbeitung unterschiedlichster Werkstoffe.

Zusätzlich sind moderne Blockdrehmaschinen häufig mit CNC-Technologie ausgestattet, die eine automatisierte Steuerung und Programmierung ermöglicht. Dies führt zu einer höheren Wiederholgenauigkeit und einer besseren Anpassung an unterschiedliche Bearbeitungsanforderungen.

Insgesamt ist die Blockdrehmaschine ein unverzichtbares Werkzeug in der industriellen Fertigung, das durch seine Robustheit, Präzision und Vielseitigkeit besticht. Sie spielt eine wesentliche Rolle bei der Herstellung hochwertiger Bauteile, die für die Funktionalität zahlreicher Maschinen und Anlagen entscheidend sind.

Dreh- und Fräsmaschine

Die Dreh- und Fräsmaschine ist eine vielseitige Werkzeugmaschine, die sowohl Dreh- als auch Fräsoperationen in einem einzigen Gerät kombiniert. Diese Maschinen sind besonders nützlich in der modernen Fertigung, da sie die Effizienz steigern und die Produktionszeiten verkürzen können, indem sie mehrere Bearbeitungsschritte in einem Arbeitsgang ermöglichen.

Ein herausragendes Merkmal der Dreh- und Fräsmaschine ist die Multifunktionalität. Sie ermöglicht es, komplexe Teile mit unterschiedlichen Geometrien herzustellen, indem sowohl rotierende als auch stationäre Bearbeitungsverfahren angewendet werden. Dies ist besonders vorteilhaft für die Herstellung von Bauteilen, die sowohl gedreht als auch gefräst werden müssen, wie z.B. Gehäuse oder Halterungen.

Die Vorteile dieser Maschinen umfassen:

- Platzersparnis: Durch die Kombination von Dreh- und Frästechniken in einer Maschine wird der Platzbedarf in der Werkstatt reduziert, was besonders für kleinere Betriebe von Bedeutung ist.

- Kosteneffizienz: Die Nutzung einer einzigen Maschine für mehrere Bearbeitungsschritte senkt die Investitions- und Betriebskosten.

- Erhöhte Genauigkeit: Die integrierte Bearbeitung minimiert die Notwendigkeit für häufige Werkstückwechsel, was die Genauigkeit und Wiederholgenauigkeit verbessert.

Moderne Dreh- und Fräsmaschinen sind oft mit CNC-Technologie ausgestattet, die eine präzise Programmierung und Automatisierung der Bearbeitungsprozesse ermöglicht. Dies führt zu einer weiteren Steigerung der Produktivität und ermöglicht die Fertigung komplexer Teile mit hohen Anforderungen an die Toleranzen.

Zusätzlich können diese Maschinen mit einer Vielzahl von Werkzeugen ausgestattet werden, die für unterschiedliche Materialien geeignet sind, darunter Metalle, Kunststoffe und Holz. Die Flexibilität in der Materialbearbeitung erweitert die Einsatzmöglichkeiten und macht die Dreh- und Fräsmaschine zu einer wertvollen Ressource in der industriellen Fertigung.

Insgesamt stellt die Dreh- und Fräsmaschine eine innovative Lösung dar, die die Effizienz und Flexibilität in der Produktion erhöht. Ihre Fähigkeit, verschiedene Bearbeitungsverfahren zu kombinieren, macht sie zu einem unverzichtbaren Werkzeug in modernen Fertigungsumgebungen.

Radsatzdrehmaschine

Die Radsatzdrehmaschine ist eine spezialisierte Werkzeugmaschine, die für die Bearbeitung von Radsätzen, insbesondere in der Bahn- und Automobilindustrie, konzipiert wurde. Diese Maschinen sind entscheidend für die Herstellung und Instandhaltung von Radsätzen, die für die Sicherheit und Leistung von Fahrzeugen unerlässlich sind.

Ein wesentliches Merkmal der Radsatzdrehmaschine ist ihre Präzision. Sie ermöglicht die Bearbeitung von Radsätzen mit engen Toleranzen, die für den sicheren Betrieb von Schienenfahrzeugen und anderen Transportmitteln erforderlich sind. Die Maschinen sind so konstruiert, dass sie sowohl die Innen- als auch die Außenbearbeitung der Radsätze effizient durchführen können.

Die Radsatzdrehmaschine bietet mehrere spezifische Vorteile:

- Hohe Stabilität: Die robuste Bauweise sorgt dafür, dass auch bei der Bearbeitung schwerer Werkstücke eine gleichmäßige Bearbeitung und hohe Genauigkeit erreicht werden.

- Automatisierungsmöglichkeiten: Viele moderne Radsatzdrehmaschinen sind mit CNC-Technologie ausgestattet, die eine automatisierte Programmierung und Bearbeitung ermöglicht. Dies erhöht die Effizienz und reduziert die Bearbeitungszeiten.

- Flexibilität: Diese Maschinen können für verschiedene Radsatzkonfigurationen angepasst werden, was ihre Vielseitigkeit erhöht und sie für unterschiedliche Anwendungen geeignet macht.

Zusätzlich ist die Wartungsfreundlichkeit dieser Maschinen ein wichtiger Faktor. Radsatzdrehmaschinen sind oft so konzipiert, dass sie eine einfache Zugänglichkeit zu den Hauptkomponenten bieten, was die Durchführung von Wartungsarbeiten erleichtert und die Ausfallzeiten minimiert.

Die Radsatzdrehmaschine kann auch mit einer Vielzahl von Werkzeugen ausgestattet werden, die speziell für die Bearbeitung von Materialien wie Stahl und Gusseisen optimiert sind. Diese Flexibilität in der Bearbeitung ermöglicht eine effiziente Fertigung von Radsätzen, die in verschiedenen Anwendungen eingesetzt werden.

Insgesamt ist die Radsatzdrehmaschine ein unverzichtbares Werkzeug für die Herstellung und Instandhaltung von Radsätzen. Ihre Fähigkeit, präzise und zuverlässige Komponenten herzustellen, trägt maßgeblich zur Sicherheit und Effizienz im Verkehrswesen bei.

Rohrgewindedrehmaschine

Die Rohrgewindedrehmaschine ist eine spezialisierte Drehmaschine, die für die Bearbeitung von Gewinden an Rohren optimiert ist. Diese Maschinen sind besonders wichtig in der Bau-, Heizungs- und Rohrleitungsindustrie, wo präzise Gewinde für sichere und effektive Verbindungen erforderlich sind.

Ein zentrales Merkmal der Rohrgewindedrehmaschine ist ihre Fähigkeit zur präzisen Gewindeherstellung. Diese Maschinen sind in der Lage, sowohl Innen- als auch Außengewinde mit hohen Toleranzen und Oberflächenqualitäten zu erzeugen. Dies ist entscheidend, um die Dichtheit und Sicherheit der Rohrverbindungen zu gewährleisten.

Die Rohrgewindedrehmaschine bietet mehrere spezifische Vorteile:

- Automatisierte Prozesse: Viele moderne Maschinen sind mit CNC-Technologie ausgestattet, die eine präzise Programmierung und Automatisierung der Gewindeherstellung ermöglicht. Dies reduziert die Bearbeitungszeiten und erhöht die Effizienz.

- Flexibilität: Diese Maschinen können für verschiedene Rohrdurchmesser und -materialien konfiguriert werden, wodurch sie sich an unterschiedliche Produktionsanforderungen anpassen lassen.

- Ergonomisches Design: Oft verfügen Rohrgewindedrehmaschinen über ein benutzerfreundliches Design, das den Zugang zu den Werkzeugen erleichtert und die Bedienung vereinfacht.

Ein weiterer wichtiger Aspekt ist die Wartungsfreundlichkeit. Die Konstruktion der Maschinen ermöglicht eine einfache Zugänglichkeit zu den Hauptkomponenten, was regelmäßige Wartungsarbeiten erleichtert und die Betriebszeiten maximiert.

Zusätzlich können Rohrgewindedrehmaschinen mit verschiedenen Werkzeugen ausgestattet werden, die speziell für die Bearbeitung von Materialien wie Stahl, Edelstahl und Kunststoffen optimiert sind. Diese Anpassungsfähigkeit ermöglicht eine effiziente Verarbeitung unterschiedlichster Werkstoffe.

Insgesamt ist die Rohrgewindedrehmaschine ein unverzichtbares Werkzeug für die Herstellung von präzisen Rohrverbindungen. Ihre Fähigkeit, qualitativ hochwertige Gewinde effizient herzustellen, trägt wesentlich zur Sicherheit und Zuverlässigkeit in verschiedenen industriellen Anwendungen bei.

Nach verarbeiteten Materialien

Die Klassifikation von Drehmaschinen nach bearbeiteten Materialien ist entscheidend für die Auswahl der richtigen Maschine, die den spezifischen Anforderungen der Produktion gerecht wird. Verschiedene Maschinen sind für die Verarbeitung unterschiedlicher Materialien optimiert, was ihre Einsatzmöglichkeiten erheblich erweitert. Im Folgenden werden die zwei Hauptkategorien von Drehmaschinen vorgestellt, die nach den Materialien unterschieden werden:

- Holzbearbeitungsdrehmaschine: Diese Maschinen sind speziell für die Bearbeitung von Holz und Holzwerkstoffen konzipiert. Sie ermöglichen die Herstellung von Produkten wie Tischbeinen, dekorativen Elementen und anderen Holzartikeln. Die Konstruktion dieser Maschinen sorgt dafür, dass die Bearbeitung von Holz effizient und präzise erfolgt, ohne das Material zu beschädigen.

- Zerspanungsdrehmaschine: Diese Maschinen sind für die Bearbeitung von metallischen Materialien wie Eisen, Aluminium und Edelstahl ausgelegt. Sie sind in der Lage, hohe Schnittgeschwindigkeiten und präzise Bearbeitungen durchzuführen, was sie ideal für die Herstellung von zylindrischen Bauteilen wie Wellen, Buchsen und Gewinden macht. Zerspanungsdrehmaschinen erfordern oft den Einsatz von Kühlmitteln, um die Wärmeentwicklung während des Bearbeitungsprozesses zu minimieren und die Lebensdauer der Werkzeuge zu verlängern.

Zusätzlich können spezialisierte Maschinen für die Bearbeitung von Kunststoffen und anderen Materialien entwickelt werden. Diese Maschinen sind oft mit speziellen Werkzeugen ausgestattet, die für die spezifischen Eigenschaften der Materialien optimiert sind. Dies ermöglicht eine effiziente Verarbeitung und eine hohe Produktqualität.

Die Wahl der richtigen Drehmaschine in Abhängigkeit vom bearbeiteten Material ist entscheidend für die Effizienz der Produktion und die Qualität der gefertigten Teile. Daher ist es wichtig, die spezifischen Anforderungen der Materialien bei der Auswahl der Maschine zu berücksichtigen.

Holzbearbeitungsdrehmaschine

Die Holzbearbeitungsdrehmaschine ist eine speziell entwickelte Werkzeugmaschine, die für die Bearbeitung von Holz und Holzwerkstoffen konzipiert ist. Diese Maschinen spielen eine wesentliche Rolle in der Holzindustrie und ermöglichen die Herstellung einer Vielzahl von Produkten, die von Möbeln bis hin zu dekorativen Elementen reichen.

Ein zentrales Merkmal der Holzbearbeitungsdrehmaschine ist ihre Vielseitigkeit. Sie kann für unterschiedliche Bearbeitungsverfahren eingesetzt werden, darunter:

- Drehen von Tischbeinen: Die Maschine ermöglicht die Herstellung von gleichmäßigen und symmetrischen Tischbeinen, die in der Möbelproduktion benötigt werden.

- Fräsen von dekorativen Profilen: Mit speziellen Werkzeugen können dekorative Elemente wie Säulen und Zierleisten präzise bearbeitet werden.

- Herstellung von Holzspielzeug: Die Holzbearbeitungsdrehmaschine ist auch in der Spielzeugindustrie von Bedeutung, wo sie für die Produktion von Holzspielzeugen eingesetzt wird.

Die Holzbearbeitungsdrehmaschine bietet mehrere Vorteile:

- Einfache Bedienung: Diese Maschinen sind in der Regel benutzerfreundlich gestaltet, was eine schnelle Einarbeitung von Bedienern ermöglicht.

- Hohe Effizienz: Die Maschinen sind darauf ausgelegt, große Mengen an Holz schnell und präzise zu bearbeiten, was die Produktionsgeschwindigkeit erhöht.

- Vielfältige Werkzeugoptionen: Holzbearbeitungsdrehmaschinen können mit verschiedenen Werkzeugen ausgestattet werden, die speziell für die Bearbeitung von Holz entwickelt wurden, um die besten Ergebnisse zu erzielen.

Ein weiterer wichtiger Aspekt ist die geringe Wärmeentwicklung während des Bearbeitungsprozesses. Im Gegensatz zu metallbearbeitenden Maschinen erzeugen Holzbearbeitungsdrehmaschinen weniger Wärme, was das Risiko von Verformungen oder Beschädigungen des Materials verringert.

Die Holzbearbeitungsdrehmaschine ist ein unverzichtbares Werkzeug in der Holzverarbeitung. Ihre Fähigkeit, präzise und qualitativ hochwertige Holzprodukte herzustellen, macht sie zu einem wichtigen Bestandteil in der Herstellung von Möbeln und anderen Holzartikeln.

Zerspanungsdrehmaschine

Die Zerspanungsdrehmaschine ist eine hochentwickelte Werkzeugmaschine, die speziell für die Bearbeitung metallischer Werkstoffe ausgelegt ist. Diese Maschinen sind in der modernen Fertigung von zentraler Bedeutung, da sie die präzise Herstellung von zylindrischen Bauteilen ermöglichen, die in einer Vielzahl von Anwendungen eingesetzt werden, darunter Maschinenbau, Automobilindustrie und Luftfahrt.

Ein charakteristisches Merkmal der Zerspanungsdrehmaschine ist ihre Fähigkeit zur Hochgeschwindigkeitsbearbeitung. Diese Maschinen sind oft mit leistungsstarken Motoren ausgestattet, die hohe Drehzahlen erreichen können, was eine effiziente Zerspanung von Materialien wie Stahl, Aluminium und Nichteisenmetallen ermöglicht. Die hohe Geschwindigkeit trägt dazu bei, die Bearbeitungszeiten zu verkürzen und die Produktivität zu steigern.

Die Zerspanungsdrehmaschine bietet mehrere spezifische Vorteile:

- Präzision: Diese Maschinen sind in der Lage, enge Toleranzen einzuhalten, was entscheidend für die Herstellung von hochwertigen Bauteilen ist.

- Vielseitigkeit: Zerspanungsdrehmaschinen können für verschiedene Bearbeitungsverfahren eingesetzt werden, darunter Drehen, Gewindeschneiden und Planfräsen.

- Effiziente Kühlung: Um die Wärmeentwicklung während des Bearbeitungsprozesses zu minimieren, werden häufig Kühlmittel eingesetzt. Dies schützt sowohl das Werkstück als auch die Werkzeuge vor Überhitzung und Verschleiß.

Ein weiterer wichtiger Aspekt ist die Modularität dieser Maschinen. Viele Zerspanungsdrehmaschinen können mit unterschiedlichen Werkzeughaltern und Schneidwerkzeugen ausgestattet werden, die je nach den spezifischen Anforderungen des Bearbeitungsprozesses ausgewählt werden können. Diese Flexibilität ermöglicht eine Anpassung an verschiedene Materialien und Geometrien.

Zusätzlich sind moderne Zerspanungsdrehmaschinen oft mit CNC-Technologie ausgestattet, die eine automatisierte Steuerung und Programmierung der Bearbeitungsprozesse ermöglicht. Dies führt zu einer hohen Wiederholgenauigkeit und einer verbesserten Effizienz in der Produktion.

Insgesamt ist die Zerspanungsdrehmaschine ein unverzichtbares Werkzeug in der metallverarbeitenden Industrie. Ihre Fähigkeit, präzise und effiziente Bearbeitungen durchzuführen, macht sie zu einem Schlüsselgerät für die Herstellung komplexer und hochwertiger Bauteile.

Nach Anzahl der Werkzeughalter

Die Klassifizierung von Drehmaschinen nach Anzahl der Werkzeughalter spielt eine entscheidende Rolle für die Flexibilität und Effizienz bei der Bearbeitung von Werkstücken. Diese Einteilung umfasst im Wesentlichen zwei Hauptkategorien: Einzelwerkzeughalter und Doppelwerkzeughalter.

- Einzelwerkzeughalter CNC-Drehmaschine: Diese Maschinen sind mit einem einzigen Werkzeughalter ausgestattet, der es ermöglicht, ein Werkzeug für die Bearbeitung eines Werkstücks zu verwenden. Sie sind ideal für kleinere Produktionsserien oder spezifische Bearbeitungen, bei denen die Flexibilität der Werkzeugauswahl nicht unbedingt erforderlich ist. Die einfache Konstruktion führt oft zu geringeren Anschaffungs- und Betriebskosten.

- Doppelwerkzeughalter CNC-Drehmaschine: Diese Maschinen verfügen über zwei Werkzeughalter, die es ermöglichen, mehrere Werkzeuge gleichzeitig zu nutzen. Dies führt zu einer höheren Effizienz, da der Werkzeugwechsel während des Bearbeitungsprozesses minimiert wird. Diese Maschinen sind besonders vorteilhaft in der Serienproduktion, wo eine Vielzahl von Bearbeitungsschritten erforderlich ist und schnelle Wechsel zwischen den Werkzeugen notwendig sind.

Die Wahl zwischen Einzel- und Doppelwerkzeughaltern hängt von den spezifischen Anforderungen der Produktion ab. Während Einzelwerkzeughalter für einfachere Anwendungen und geringere Stückzahlen geeignet sind, bieten Doppelwerkzeughalter eine höhere Produktivität und Flexibilität für komplexe und umfangreiche Bearbeitungsprozesse.

Insgesamt trägt die Anzahl der Werkzeughalter maßgeblich zur Effizienz und Anpassungsfähigkeit von Drehmaschinen bei, was in der heutigen dynamischen Fertigungsumgebung von großer Bedeutung ist.

Einzelwerkzeughalter CNC-Drehmaschine

Die Einzelwerkzeughalter CNC-Drehmaschine ist eine spezialisierte Maschine, die mit einem einzigen Werkzeughalter ausgestattet ist. Diese Bauart ist besonders vorteilhaft für Anwendungen, bei denen die Bearbeitung eines Werkstücks mit einem einzigen Werkzeug erforderlich ist, und eignet sich hervorragend für einfache bis mittlere Fertigungsaufgaben.

Ein wesentlicher Vorteil der Einzelwerkzeughalter CNC-Drehmaschine ist die einfachere Programmierung. Da nur ein Werkzeug verwendet wird, reduziert sich die Komplexität der Programmierung im Vergleich zu Maschinen mit mehreren Werkzeughaltern. Dies ermöglicht eine schnellere Einrichtung und eine zügige Produktion, was für Kleinserien oder individuelle Aufträge von Bedeutung ist.

Die Maschinen bieten eine Vielzahl von Anwendungen, darunter:

- Drehen von Bauteilen: Die Hauptanwendung besteht in der Herstellung von zylindrischen Teilen, die in zahlreichen Industrien eingesetzt werden.

- Gewindeschneiden: Einzelwerkzeughalter können effizient für das Gewindeschneiden verwendet werden, wodurch präzise Gewinde für verschiedene Anwendungen entstehen.

- Oberflächenbearbeitung: Die Maschine kann für das Feilen oder Schleifen von Oberflächen eingesetzt werden, um eine hohe Oberflächengüte zu erreichen.

Ein weiterer Vorteil ist die Kosteneffizienz. Da Einzelwerkzeughalter CNC-Drehmaschinen in der Regel kostengünstiger in der Anschaffung und im Betrieb sind, eignen sie sich gut für Unternehmen, die eine wirtschaftliche Lösung für ihre Bearbeitungsbedürfnisse suchen.

Zusätzlich sind diese Maschinen oft platzsparend, was sie ideal für kleine Werkstätten oder Betriebe mit begrenztem Platzangebot macht. Ihre kompakte Bauweise ermöglicht eine einfache Integration in bestehende Produktionslinien.

Insgesamt ist die Einzelwerkzeughalter CNC-Drehmaschine eine wertvolle Lösung für die Bearbeitung von Werkstücken, die hohe Präzision und Flexibilität erfordert. Ihre einfache Handhabung und Vielseitigkeit machen sie zu einem wichtigen Werkzeug in der modernen Fertigungstechnik.

Doppelwerkzeughalter CNC-Drehmaschine

Die Doppelwerkzeughalter CNC-Drehmaschine ist eine fortschrittliche Variante von CNC-Drehmaschinen, die mit zwei Werkzeughaltern ausgestattet ist. Diese Maschinen ermöglichen eine gleichzeitige Nutzung von zwei Werkzeugen, was die Effizienz und Produktivität in der Fertigung erheblich steigert.

Ein zentrales Merkmal dieser Maschinen ist die erhöhte Bearbeitungsgeschwindigkeit. Durch die Möglichkeit, mehrere Bearbeitungsschritte gleichzeitig auszuführen, können Produktionszeiten signifikant verkürzt werden. Dies ist besonders vorteilhaft in der Serienfertigung, wo hohe Stückzahlen gefordert sind.

Ein weiterer Vorteil der Doppelwerkzeughalter CNC-Drehmaschine ist die Flexibilität. Diese Maschinen können für verschiedene Bearbeitungsverfahren eingesetzt werden, wie z.B.:

- Gleichzeitiges Drehen und Gewindeschneiden: Mit zwei Werkzeugen können unterschiedliche Bearbeitungen an einem Werkstück in einem Durchgang durchgeführt werden.

- Bearbeitung von asymmetrischen Teilen: Durch die Verwendung von zwei Werkzeughaltern können auch komplexe Geometrien effizient bearbeitet werden.

Die Präzision ist ein weiterer entscheidender Faktor. Die Verwendung von zwei Werkzeugen ermöglicht eine hohe Wiederholgenauigkeit, da das Werkstück in einer stabilen Position gehalten werden kann, während verschiedene Bearbeitungsschritte durchgeführt werden. Dies reduziert die Fehlerquote und verbessert die Qualität der gefertigten Teile.

Zusätzlich sind viele Doppelwerkzeughalter CNC-Drehmaschinen mit modernen Steuerungssystemen ausgestattet, die eine intuitive Programmierung und Anpassung an unterschiedliche Produktionsanforderungen ermöglichen. Diese Systeme bieten oft auch Funktionen zur Überwachung und Anpassung der Bearbeitungsparameter in Echtzeit, was die Effizienz weiter steigert.

Insgesamt ist die Doppelwerkzeughalter CNC-Drehmaschine eine leistungsstarke Lösung für Unternehmen, die hohe Anforderungen an die Produktivität und Qualität in der Fertigung stellen. Ihre Fähigkeit, komplexe Teile effizient zu bearbeiten, macht sie zu einem unverzichtbaren Werkzeug in der modernen Industrie.

Nach Grundtyp der bearbeiteten Teile

Die Klassifizierung von Drehmaschinen nach Grundtyp der bearbeiteten Teile ermöglicht eine gezielte Auswahl der Maschine, die den spezifischen Anforderungen der Fertigung entspricht. Diese Einteilung umfasst verschiedene Typen von Drehmaschinen, die auf die Bearbeitung bestimmter Teile ausgelegt sind. Im Folgenden werden zwei Hauptkategorien vorgestellt:

- Spannfutter CNC-Drehmaschine: Diese Maschinen sind speziell für die Bearbeitung von Werkstücken ausgelegt, die in einem Spannfutter gehalten werden. Das Spannfutter ermöglicht eine sichere und präzise Fixierung der Werkstücke, was für die Bearbeitung von zylindrischen Teilen entscheidend ist. Diese Maschinen sind ideal für die Serienproduktion, da sie eine hohe Wiederholgenauigkeit bieten.

- Obere CNC-Drehmaschine: Diese Maschinen sind darauf ausgelegt, Werkstücke in einer aufrechten Position zu bearbeiten. Sie bieten Vorteile bei der Bearbeitung von großen und schweren Teilen, da sie eine optimale Zugänglichkeit und Stabilität gewährleisten. Diese Maschinen sind besonders nützlich in der Schwerzerspanung, wo hohe Anforderungen an die Präzision und Stabilität gestellt werden.

Die Wahl des richtigen Typs von Drehmaschine in Abhängigkeit vom bearbeiteten Teil ist entscheidend für die Effizienz und Qualität der Produktion. Verschiedene Maschinen bringen spezifische Vorteile mit sich, die je nach Anwendung und Anforderungen berücksichtigt werden sollten. Dies ermöglicht es Unternehmen, ihre Fertigungsprozesse zu optimieren und die Produktivität zu steigern.

Spannfutter CNC-Drehmaschine

Die Spannfutter CNC-Drehmaschine ist eine spezialisierte Maschine, die mit einem Spannfutter ausgestattet ist, um Werkstücke während des Bearbeitungsprozesses sicher zu halten. Diese Maschinen sind besonders wichtig in der metallverarbeitenden Industrie, da sie eine präzise und effiziente Bearbeitung von zylindrischen Teilen ermöglichen.

Ein herausragendes Merkmal dieser Maschinen ist ihre Vielseitigkeit. Spannfutter CNC-Drehmaschinen sind in der Lage, unterschiedlichste Werkstücke aus verschiedenen Materialien zu bearbeiten, darunter:

- Metalle: Stahl, Aluminium und Nichteisenmetalle, die häufig in der Automobil- und Maschinenbauindustrie verwendet werden.

- Kunststoffe: Ideal für die Bearbeitung von Kunststoffkomponenten, die in der Elektronik oder Medizintechnik Anwendung finden.

- Holz: In speziellen Anwendungen können auch Holzwerkstoffe bearbeitet werden, insbesondere in der Möbelindustrie.

Die Spannfutter CNC-Drehmaschine bietet mehrere Vorteile:

- Hohe Präzision: Durch die feste und sichere Halterung der Werkstücke wird eine präzise Bearbeitung erreicht, die für die Einhaltung enger Toleranzen entscheidend ist.

- Effiziente Bearbeitung: Der Einsatz von Spannfuttern ermöglicht schnelle Werkstückwechsel, was die Produktionszeiten verkürzt und die Effizienz erhöht.

- Erweiterte Bearbeitungsmöglichkeiten: Viele Modelle unterstützen die Bearbeitung von komplexen Geometrien, wodurch sie vielseitig in der Anwendung sind.

Ein weiterer wichtiger Aspekt ist die Benutzerfreundlichkeit. Moderne Spannfutter CNC-Drehmaschinen sind oft mit intuitiven Steuerungssystemen ausgestattet, die eine einfache Programmierung und Bedienung ermöglichen. Dies erleichtert die Einarbeitung neuer Mitarbeiter und verbessert die allgemeine Produktionsgeschwindigkeit.

Zusammenfassend ist die Spannfutter CNC-Drehmaschine ein unverzichtbares Werkzeug in der Fertigung, das durch seine Vielseitigkeit, Effizienz und Präzision besticht. Sie ist besonders geeignet für Unternehmen, die qualitativ hochwertige Bauteile in kurzer Zeit herstellen möchten.

Obere CNC-Drehmaschine

Die obere CNC-Drehmaschine ist eine spezialisierte Werkzeugmaschine, die für die Bearbeitung von Werkstücken in einer aufrechten Position ausgelegt ist. Diese Bauart bietet signifikante Vorteile, insbesondere bei der Bearbeitung großer und schwerer Teile, die eine hohe Stabilität und Präzision erfordern.

Ein zentrales Merkmal der oberen CNC-Drehmaschine ist ihre Ergonomie. Die vertikale Anordnung ermöglicht es den Bedienern, einfacher auf das Werkstück zuzugreifen, was die Handhabung und Überwachung während des Bearbeitungsprozesses erleichtert. Diese ergonomischen Vorteile tragen dazu bei, die Effizienz der Produktion zu steigern und die Arbeitsbelastung der Bediener zu verringern.

Die obere CNC-Drehmaschine bietet mehrere spezifische Vorteile:

- Hohe Stabilität: Durch die vertikale Ausrichtung wird das Werkstück stabil gehalten, was zu einer präziseren Bearbeitung führt und Vibrationen minimiert.

- Effiziente Bearbeitung von schweren Werkstücken: Diese Maschinen sind ideal für die Fertigung von Bauteilen, die schwer und groß sind, wie z.B. Teile für den Maschinenbau oder die Luftfahrt.

- Vielseitige Bearbeitungsmöglichkeiten: Ober CNC-Drehmaschinen können für verschiedene Bearbeitungsverfahren eingesetzt werden, darunter Drehen, Gewindeschneiden und Fräsen.

Ein weiterer wichtiger Aspekt ist die Präzision. Die obere CNC-Drehmaschine ermöglicht es, enge Toleranzen einzuhalten, die in vielen industriellen Anwendungen erforderlich sind. Dies ist besonders wichtig, wenn es um sicherheitsrelevante Komponenten geht, die in der Automobil- und Luftfahrtindustrie verwendet werden.

Zusätzlich sind moderne Modelle oft mit intelligenten Steuerungssystemen ausgestattet, die eine einfache Programmierung und Anpassung an verschiedene Produktionsanforderungen ermöglichen. Dies führt zu einer höheren Flexibilität und Effizienz in der Fertigung.

Insgesamt ist die obere CNC-Drehmaschine ein unverzichtbares Werkzeug für Unternehmen, die auf Präzision und Effizienz angewiesen sind. Ihre Fähigkeit, große und komplexe Teile präzise zu bearbeiten, macht sie zu einer wertvollen Ressource in der modernen Fertigungstechnik.

Erfahrungen und Meinungen

Nutzer diskutieren häufig über die Auswahl der richtigen Drehmaschine. Ein Anwender berichtete in einem Forum, dass er eine kleine Maschine für den Einstieg in die Metallbearbeitung sucht. Er hebt hervor, dass er keine Vorkenntnisse hat und auf eine Maschine angewiesen ist, die nicht selbst zusammengebaut werden muss. Die Holzmann ED400FDDIG wurde ihm empfohlen, da sie präzise gefertigt ist. Viele Nutzer teilen ähnliche Bedenken bezüglich der Qualität von Maschinen aus China.

Ein anderer Nutzer äußerte in der Blade Community, dass seine Bernardo Profi 400 G eine zuverlässige Wahl für Hobbyisten ist. Er lobt die Verarbeitungsqualität und die Leistungsfähigkeit der Maschine. Dennoch betont er, dass die richtige Pflege entscheidend ist, um die Maschine lange funktionsfähig zu halten.

In einem Diskussionsforum wird die Notwendigkeit betont, beim Kauf auf die Qualität der Maschine zu achten. Nutzer warnen davor, sich nur auf den Preis zu konzentrieren. Ein Anwender berichtete, dass er nach einer gebrauchten Drehmaschine suchte, sich aber unsicher war, ob die mechanische Präzision nach Jahren noch gegeben ist.

Ein Problem, das viele Nutzer betrifft, ist die Entscheidung zwischen neuen und gebrauchten Maschinen. In einem anderen Forum äußerte ein Nutzer, dass er von einem Fachmann riet, keine gebrauchte Maschine zu kaufen, da diese oft nicht mehr die benötigte Präzision bieten könne.

Die Güde GMD 400 wird in einem Beitrag thematisiert. Ein Nutzer fragt nach Erfahrungen mit dieser Maschine, da er mit der Metallbearbeitung beginnen möchte. Er sucht nach einer Maschine, die einfach zu bedienen ist und für kleinere Projekte geeignet ist.

Zusammenfassend zeigen die Erfahrungen, dass die Wahl der richtigen Drehmaschine von den individuellen Bedürfnissen abhängt. Qualität spielt eine entscheidende Rolle, unabhängig davon, ob es sich um eine neue oder gebrauchte Maschine handelt. Nutzer raten, sich vor dem Kauf umfassend zu informieren und gegebenenfalls Maschinen vor Ort auszuprobieren.

FAQ zu Drehmaschinen: Wichtige Fragen und Antworten

Welche Arten von Drehmaschinen gibt es?

Es gibt verschiedene Arten von Drehmaschinen, darunter konventionelle Drehmaschinen, CNC-Drehmaschinen, horizontale und vertikale Drehmaschinen, sowie spezialisierte Maschinen wie Kurbelwellendrehmaschinen und Zerspanungsdrehmaschinen.

Was sind die Vorteile von CNC-Drehmaschinen?

CNC-Drehmaschinen bieten hohe Präzision, Automatisierung von Prozessen und ermöglichen komplexe Bearbeitungen. Sie reduzieren menschliche Fehler und verbessern die Effizienz in der Produktion.

Wofür werden konventionelle Drehmaschinen eingesetzt?

Konventionelle Drehmaschinen sind ideal für Kleinserien oder Einzelanfertigungen. Sie werden manuell betrieben und bieten viel Flexibilität für einfache Bearbeitungen sowie Anpassungen während des Betriebs.

Was ist der Unterschied zwischen horizontalen und vertikalen Drehmaschinen?

Horizontale Drehmaschinen haben ihre Werkstücke horizontal ausgerichtet und sind ideal für zylindrisch geformte Teile, während vertikale Drehmaschinen Werkstücke aufrecht halten, was eine bessere Zugänglichkeit für schwere Bearbeitungen ermöglicht.

Welche speziellen Drehmaschinen gibt es für die Holzverarbeitung?

Für die Holzverarbeitung gibt es spezielle Holzbearbeitungsdrehmaschinen, die für die Herstellung von Tischbeinen, dekorativen Elementen und anderen Holzprodukten verwendet werden. Sie sind so konzipiert, dass sie den speziellen Anforderungen von Holzmaterialien gerecht werden.