Inhaltsverzeichnis:

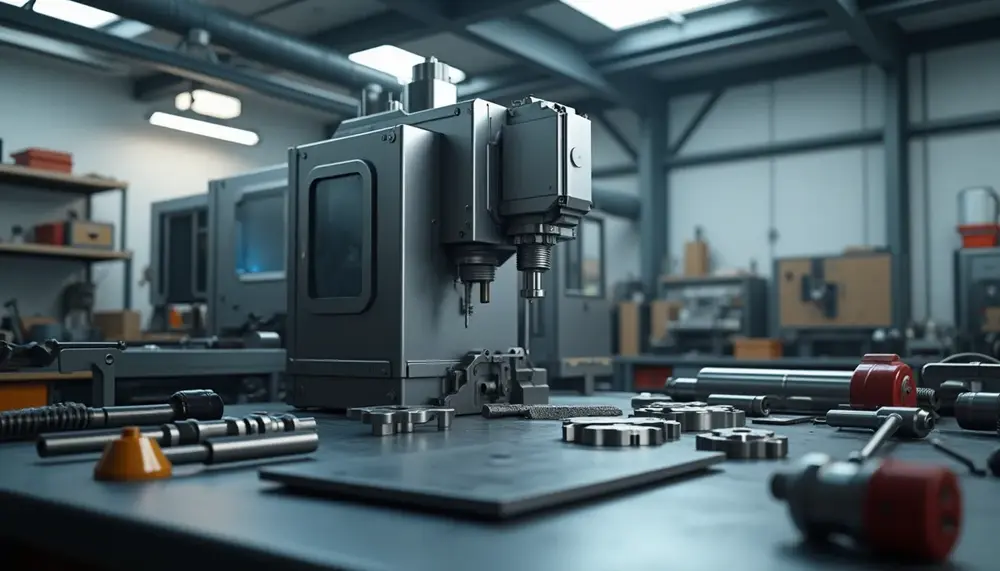

Vorbereitung der Fräsmaschine für das Nutstoßen

Die Vorbereitung der Fräsmaschine für das Nutstoßen ist entscheidend, um präzise und qualitativ hochwertige Ergebnisse zu erzielen. Hier sind einige wichtige Schritte, die du beachten solltest:

- Überprüfung der Maschine: Stelle sicher, dass die Fräsmaschine in einwandfreiem Zustand ist. Überprüfe alle beweglichen Teile auf Verschleiß und reinige die Maschine gründlich, um Späne und Rückstände zu entfernen.

- Richtige Werkzeuginstallation: Wähle das passende Nutstoßwerkzeug für deine Anwendung. Achte darauf, dass das Werkzeug sicher und korrekt eingespannt ist, um Vibrationen und Ungenauigkeiten zu vermeiden.

- Maschineneinstellungen anpassen: Stelle die relevanten Achsen und Geschwindigkeiten entsprechend den Spezifikationen des Werkstücks ein. Berücksichtige die benötigte Spanntiefe und die Vorschubgeschwindigkeit.

- Korrekte Ausrichtung: Stelle sicher, dass das Werkstück richtig und fest eingespannt ist. Eine fehlerhafte Ausrichtung kann zu ungenauen Nuten führen und die Qualität des Endprodukts beeinträchtigen.

- Testlauf durchführen: Führe einen Testlauf ohne Material durch, um sicherzustellen, dass alle Einstellungen korrekt sind und die Maschine einwandfrei funktioniert. Achte auf Geräusche und Vibrationen, die auf Probleme hinweisen könnten.

- Kühlmittel verwenden: Bei Bedarf Kühlschmierstoffe einsetzen, um die Temperatur während des Bearbeitungsprozesses zu regulieren und die Lebensdauer des Werkzeugs zu verlängern.

Die richtige Vorbereitung ist der Schlüssel zum Erfolg beim Nutstoßen. Sie sorgt nicht nur für präzise Ergebnisse, sondern auch für eine längere Lebensdauer der Maschine und Werkzeuge.

Auswahl des richtigen Werkzeugs für das Nutstoßen

Die Auswahl des richtigen Werkzeugs für das Nutstoßen ist essenziell, um optimale Ergebnisse zu erzielen. Hier sind einige wichtige Überlegungen, die dir helfen, die passende Entscheidung zu treffen:

- Materialkompatibilität: Achte darauf, dass das Werkzeug für das spezifische Material deines Werkstücks geeignet ist. Verschiedene Materialien erfordern unterschiedliche Werkzeuggeometrien und Schneidstoffe, um optimale Ergebnisse zu erzielen.

- Werkzeuggeometrie: Die Form und der Winkel des Werkzeugs beeinflussen die Schnittleistung erheblich. Wähle eine Geometrie, die auf die gewünschte Nutform abgestimmt ist, beispielsweise für Innen- oder Außenprofile.

- Schneidstoff: Nutze Werkzeuge aus Hartmetall oder HSS (Hochgeschwindigkeitsstahl), je nach Anforderungen. Hartmetallwerkzeuge bieten eine längere Lebensdauer und höhere Verschleißfestigkeit, während HSS-Werkzeuge oft kostengünstiger sind.

- Werkzeuggröße: Berücksichtige die Abmessungen des Werkzeugs im Hinblick auf die Nutbreite und -tiefe. Zu große Werkzeuge können Schwierigkeiten beim Erzeugen präziser Nuten verursachen.

- Werkzeughalter: Wähle einen passenden Werkzeughalter, der die Stabilität des Werkzeugs während des Bearbeitungsprozesses gewährleistet. Ein stabiler Halter reduziert Vibrationen und sorgt für eine bessere Oberflächenqualität.

- Herstellerempfehlungen: Ziehe die Empfehlungen des Werkzeugherstellers in Betracht, da diese oft spezifische Richtlinien für den Einsatz ihrer Produkte bereitstellen. Dadurch kannst du häufige Fehler vermeiden.

Eine durchdachte Auswahl des Werkzeugs wirkt sich direkt auf die Qualität und Effizienz des Nutstoßens aus. Investiere Zeit in die Analyse deiner Anforderungen und wähle das Werkzeug, das am besten zu deinem Projekt passt.

Wichtige Überlegungen für erfolgreiches Nutstoßen

| Aspekt | Pro | Contra |

|---|---|---|

| Überprüfung der Maschine | Sorgt für zuverlässige Leistung und Qualität der Nuten | Kann zeitaufwendig sein, wenn viele Maschinen überprüft werden müssen |

| Richtige Werkzeuginstallation | Reduziert Vibrationen und verbessert die Schnittleistung | Falsche Installation kann zu Schäden am Werkzeug führen |

| Testlauf durchführen | Ermöglicht die frühzeitige Identifikation von Problemen | Verbraucht Material, auch wenn kein Endprodukt erzeugt wird |

| Kühlmittel verwenden | Erhöht die Lebensdauer des Werkzeugs und verbessert die Bearbeitungsqualität | Kann zusätzliche Kosten für Materialien und Entsorgung verursachen |

| Regelmäßige Überwachung des Werkzeugverschleißes | Erhöht die Genauigkeit und reduziert Produktionsausfälle | Erfordert Zeit und Ressourcen für die regelmäßige Kontrolle |

| Dokumentation der Prozesse | Verbessert die Nachverfolgbarkeit und Identifizierung von Optimierungsmöglichkeiten | Kann als administrativer Aufwand wahrgenommen werden |

Einstellung der Schnittgeschwindigkeit und -tiefe

Die richtige Einstellung der Schnittgeschwindigkeit und -tiefe ist entscheidend für den Erfolg beim Nutstoßen. Hier sind einige wesentliche Faktoren, die du dabei beachten solltest:

- Materialabhängigkeit: Die Wahl der Schnittgeschwindigkeit hängt stark vom bearbeiteten Material ab. Harter Stahl erfordert niedrigere Geschwindigkeiten, während weichere Materialien wie Aluminium höhere Geschwindigkeiten zulassen.

- Empfohlene Schnittgeschwindigkeiten: Orientiere dich an den Herstellerangaben für das Werkzeug. Diese geben oft spezifische Werte, die auf den Schneidstoff und die Geometrie des Werkzeugs abgestimmt sind. Eine grobe Faustregel ist, mit einer Geschwindigkeit zu beginnen, die etwa 70% der maximalen empfohlenen Geschwindigkeit beträgt.

- Vorschubgeschwindigkeit: Der Vorschub sollte so eingestellt werden, dass er zur Schnittgeschwindigkeit passt. Ein zu hoher Vorschub kann das Werkzeug überlasten, während ein zu niedriger Vorschub die Bearbeitung ineffizient macht.

- Schnittiefe: Die Schnittiefe sollte schrittweise erhöht werden, besonders bei der ersten Bearbeitung. Beginne mit einer geringeren Tiefe und steigere diese, um das Werkzeug und die Maschine nicht zu überlasten.

- Werkzeugverschleiß beobachten: Achte während des Bearbeitungsprozesses auf Anzeichen von Werkzeugverschleiß. Ein verringerter Materialabtrag oder eine Veränderung der Geräuschkulisse können Hinweise darauf sein, dass die Schnittparameter angepasst werden müssen.

- Kühlmittelanwendung: Der Einsatz von Kühlschmierstoffen kann helfen, die Temperatur während des Bearbeitungsprozesses zu regulieren. Dies ist besonders wichtig bei hohen Schnittgeschwindigkeiten und tiefen Schnitten, um Überhitzung und damit verbundenen Verschleiß zu vermeiden.

Die richtige Balance zwischen Schnittgeschwindigkeit und -tiefe verbessert nicht nur die Qualität der Nuten, sondern verlängert auch die Lebensdauer deiner Werkzeuge. Daher ist es wichtig, diese Parameter regelmäßig zu überprüfen und anzupassen, um optimale Ergebnisse zu erzielen.

Optimierung der Spanneinrichtung

Die Optimierung der Spanneinrichtung ist ein entscheidender Schritt, um die Präzision und Effizienz beim Nutstoßen zu gewährleisten. Hier sind einige wichtige Punkte, die du beachten solltest:

- Verwendung von Spannsystemen: Nutze geeignete Spannsysteme, die für die Geometrie deines Werkstücks geeignet sind. Spannmittel wie Parallel- oder Rundstützen können helfen, das Werkstück stabil zu halten und eine gleichmäßige Bearbeitung zu ermöglichen.

- Spannkraft einstellen: Achte darauf, dass die Spannkraft optimal eingestellt ist. Eine zu hohe Spannkraft kann das Werkstück verformen, während eine zu niedrige Spannkraft zu einem Verrutschen während des Bearbeitungsprozesses führen kann.

- Positionierung des Werkstücks: Stelle sicher, dass das Werkstück korrekt in der Maschine positioniert ist. Eine präzise Ausrichtung ist wichtig, um die gewünschten Nuten ohne Abweichungen zu erzeugen. Berücksichtige dabei die Referenzpunkte der Maschine.

- Verwendung von Auflagen: Bei langen oder schweren Werkstücken können zusätzliche Auflagen erforderlich sein, um ein Durchbiegen oder Wackeln während der Bearbeitung zu verhindern. Dies trägt zur Stabilität bei und verbessert die Oberflächenqualität.

- Korrektur von Spannfehlern: Nutze Exzenterbuchsen oder andere Hilfsmittel zur Korrektur von Spannfehlern, insbesondere bei Maschinen, die keine Y-Achse haben. Dadurch kannst du die Position des Werkstücks feinjustieren und die Bearbeitungsgenauigkeit erhöhen.

- Regelmäßige Überprüfung: Führe regelmäßig Kontrollen der Spannvorrichtungen durch, um sicherzustellen, dass sie in gutem Zustand sind und keine Abnutzungserscheinungen aufweisen. Beschädigte Spannmittel sollten sofort ausgetauscht werden.

Eine sorgfältige Optimierung der Spanneinrichtung verbessert nicht nur die Qualität der bearbeiteten Nuten, sondern reduziert auch den Ausschuss und erhöht die Gesamteffizienz des Fertigungsprozesses.

Vermeidung von Vibrationen während des Nutstoßens

Vibrationen während des Nutstoßens können zu erheblichen Problemen führen, darunter ungenaue Schnitte und vorzeitiger Werkzeugverschleiß. Hier sind einige effektive Strategien zur Vermeidung von Vibrationen:

- Stabilität der Maschine: Stelle sicher, dass die Fräsmaschine auf einem stabilen und ebenen Untergrund steht. Eine unzureichende Fundamentierung kann zu Vibrationen führen. Verwende gegebenenfalls Antivibrationsmatten, um zusätzliche Stabilität zu gewährleisten.

- Werkstückspannung: Eine unzureichende Spannung des Werkstücks ist eine häufige Ursache für Vibrationen. Achte darauf, dass das Werkstück fest und gleichmäßig eingespannt ist. Überprüfe die Spannvorrichtungen regelmäßig auf ihre Funktionalität.

- Werkzeugauswahl: Wähle geeignete Werkzeuge, die für die jeweilige Anwendung optimiert sind. Werkzeuge mit einer ungünstigen Geometrie können zusätzliche Vibrationen verursachen. Achte darauf, dass das Werkzeug gut zum Material und zur gewünschten Nut passt.

- Schnittparameter anpassen: Experimentiere mit verschiedenen Schnittgeschwindigkeiten und Vorschüben. Zu hohe Geschwindigkeiten oder zu aggressive Vorschübe können Vibrationen verstärken. Beginne mit konservativen Einstellungen und steigere diese schrittweise.

- Verwendung von Dämpfungselementen: Integriere Dämpfungselemente oder spezielle Spannsysteme, die Vibrationen absorbieren. Diese Systeme können helfen, die Übertragung von Schwingungen auf das Werkstück zu minimieren.

- Regelmäßige Wartung: Halte die Maschine in einem optimalen Zustand. Überprüfe Lager, Führungen und andere bewegliche Teile auf Abnutzung oder Beschädigungen. Eine regelmäßige Wartung hilft, mechanische Probleme zu vermeiden, die Vibrationen verursachen könnten.

Durch die Implementierung dieser Maßnahmen kannst du Vibrationen während des Nutstoßens erheblich reduzieren, was nicht nur die Qualität der bearbeiteten Teile verbessert, sondern auch die Lebensdauer der Werkzeuge verlängert.

Einsatz von Kühlschmierstoffen beim Nutstoßen

Der Einsatz von Kühlschmierstoffen beim Nutstoßen ist ein wesentlicher Faktor, um die Bearbeitungsqualität zu verbessern und die Lebensdauer der Werkzeuge zu verlängern. Hier sind einige wichtige Aspekte, die du beachten solltest:

- Wärmeabfuhr: Kühlschmierstoffe helfen, die Temperatur während des Bearbeitungsprozesses zu regulieren. Hohe Temperaturen können sowohl das Werkstück als auch das Werkzeug schädigen, daher ist es wichtig, eine effektive Kühlung sicherzustellen.

- Schmierung: Neben der Kühlung bieten Kühlschmierstoffe auch eine Schmierfunktion, die die Reibung zwischen Werkzeug und Werkstück verringert. Dies führt zu einer besseren Oberflächenqualität und reduziert den Verschleiß der Werkzeuge.

- Typen von Kühlschmierstoffen: Es gibt verschiedene Arten von Kühlschmierstoffen, darunter wasserlösliche Emulsionen und unlösliche Öle. Die Auswahl hängt von der Art des Materials und der spezifischen Bearbeitungsanforderungen ab. Wasserlösliche Kühlschmierstoffe sind oft bevorzugt, da sie eine bessere Kühlung bieten.

- Dosierung: Die Dosierung des Kühlschmierstoffs sollte optimal eingestellt sein. Zu viel Kühlschmierstoff kann zu einer Verunreinigung des Werkstücks führen, während zu wenig die Kühl- und Schmierwirkung beeinträchtigen kann. Ein automatisches Kühlsystem kann hier hilfreich sein.

- Umwelt- und Gesundheitsaspekte: Achte darauf, dass die verwendeten Kühlschmierstoffe umweltfreundlich sind und die Gesundheit der Mitarbeiter nicht gefährden. Informiere dich über die Sicherheitsdatenblätter der Produkte und wähle möglichst biologisch abbaubare Optionen.

- Regelmäßige Wartung: Die Kühlschmierstoffe sollten regelmäßig überprüft und gewechselt werden, um ihre Wirksamkeit zu gewährleisten. Verunreinigungen oder chemische Zersetzungen können die Kühlleistung beeinträchtigen.

Durch den gezielten Einsatz von Kühlschmierstoffen kannst du nicht nur die Effizienz des Nutstoßens steigern, sondern auch die Gesamtqualität der bearbeiteten Teile erheblich verbessern. Ein gut durchdachtes Kühlsystem ist somit eine lohnende Investition in die Fertigungsprozesse.

Überwachung des Werkzeugverschleißes

Die Überwachung des Werkzeugverschleißes ist ein wichtiger Aspekt beim Nutstoßen, um die Qualität der bearbeiteten Teile zu gewährleisten und die Effizienz der Fertigung zu optimieren. Hier sind einige wesentliche Punkte, die du berücksichtigen solltest:

- Regelmäßige Sichtkontrollen: Führe regelmäßige visuelle Inspektionen der Werkzeuge durch. Achte auf Anzeichen von Abnutzung, wie beispielsweise eine Veränderung der Schneidgeometrie oder Farbveränderungen durch Überhitzung.

- Messung der Werkzeuggeometrie: Nutze präzise Messgeräte, um die Werkzeuggeometrie zu überprüfen. Ein Abtrag von nur wenigen Zehntelmillimetern kann die Bearbeitungsqualität erheblich beeinflussen.

- Einsatz von Verschleißmonitoring-Systemen: Moderne CNC-Maschinen bieten oft integrierte Systeme zur Überwachung des Werkzeugverschleißes. Diese Systeme können helfen, den Verschleiß in Echtzeit zu verfolgen und rechtzeitig Warnungen auszugeben.

- Dokumentation des Werkzeuggebrauchs: Führe ein Protokoll über die Einsatzzeiten und die Anzahl der bearbeiteten Teile mit jedem Werkzeug. Dies ermöglicht eine bessere Planung der Werkzeugwechsel und hilft, den optimalen Zeitpunkt für den Austausch zu bestimmen.

- Analysiere Bearbeitungsparameter: Untersuche die Bearbeitungsparameter, die zu übermäßigem Verschleiß führen können. Zu hohe Schnittgeschwindigkeiten oder unpassende Kühlschmierstoffe können die Lebensdauer der Werkzeuge negativ beeinflussen.

- Schulung der Mitarbeiter: Sensibilisiere dein Team für die Bedeutung der Werkzeugüberwachung. Schulungen können helfen, ein besseres Verständnis für die Anzeichen von Werkzeugverschleiß zu entwickeln und präventive Maßnahmen zu ergreifen.

Eine proaktive Überwachung des Werkzeugverschleißes trägt dazu bei, Produktionsausfälle zu minimieren und die Qualität der gefertigten Teile konstant hoch zu halten. Durch gezielte Maßnahmen und den Einsatz moderner Technologien kannst du die Lebensdauer deiner Werkzeuge signifikant verlängern.

Fehlerdiagnose bei Problemen während des Nutstoßens

Bei Problemen während des Nutstoßens ist eine gezielte Fehlerdiagnose entscheidend, um die Ursachen schnell zu identifizieren und zu beheben. Hier sind einige Schritte und Tipps, die dir helfen können, Probleme effektiv zu diagnostizieren:

- Symptome beobachten: Achte auf spezifische Symptome wie ungleichmäßigen Materialabtrag, Vibrationen oder ungewöhnliche Geräusche. Diese Hinweise können wichtige Anhaltspunkte für die Diagnose liefern.

- Werkzeugverschleiß prüfen: Überprüfe den Zustand des Werkzeugs auf Abnutzung oder Beschädigungen. Ein verschlissenes Werkzeug kann die Qualität des Nutstoßens erheblich beeinträchtigen.

- Spannung und Ausrichtung kontrollieren: Stelle sicher, dass das Werkstück korrekt eingespannt und ausgerichtet ist. Eine fehlerhafte Spannung kann zu Ungenauigkeiten führen und die Bearbeitungsergebnisse negativ beeinflussen.

- Kühlmittel überprüfen: Achte darauf, dass der Kühlschmierstoff ausreichend vorhanden und wirksam ist. Ein unzureichender Kühlmittelfluss kann zu Überhitzung und damit zu Werkzeugversagen führen.

- Maschineneinstellungen überprüfen: Gehe die Einstellungen der Fräsmaschine durch, einschließlich Schnittgeschwindigkeit und Vorschub. Falsche Einstellungen können zu Problemen führen, die die Bearbeitungsqualität beeinträchtigen.

- Protokollierung von Fehlern: Halte eine Fehlerdokumentation an, um Muster zu erkennen. Notiere, welche Probleme aufgetreten sind, unter welchen Bedingungen sie auftraten und welche Maßnahmen ergriffen wurden.

- Schulung des Personals: Stelle sicher, dass alle Mitarbeiter im Umgang mit der Maschine geschult sind und wissen, wie sie Probleme erkennen und melden können. Eine gut informierte Belegschaft kann zur schnellen Fehlerdiagnose beitragen.

Durch eine systematische Herangehensweise an die Fehlerdiagnose kannst du Probleme beim Nutstoßen schneller identifizieren und beheben. So bleibt die Produktionsqualität hoch und Ausfallzeiten werden minimiert.

Nachbearbeitung und Qualitätskontrolle der Nuten

Die Nachbearbeitung und Qualitätskontrolle der Nuten ist ein entscheidender Schritt im Fertigungsprozess, um sicherzustellen, dass die hergestellten Teile den geforderten Spezifikationen und Qualitätsstandards entsprechen. Hier sind einige wichtige Aspekte, die du dabei beachten solltest:

- Oberflächeninspektion: Überprüfe die Oberfläche der Nuten auf Unregelmäßigkeiten, wie z. B. Riefen oder Grate. Eine gründliche visuelle Inspektion kann helfen, frühzeitig mögliche Mängel zu identifizieren, die während des Bearbeitungsprozesses entstanden sind.

- Maßhaltigkeitskontrolle: Verwende präzise Messinstrumente, um die Abmessungen der Nuten zu überprüfen. Dazu gehören Werkzeuge wie Schieblehren oder 3D-Messmaschinen, die sicherstellen, dass die Nuten den erforderlichen Spezifikationen entsprechen.

- Geometrische Überprüfung: Achte darauf, dass die Geometrie der Nuten korrekt ist. Insbesondere bei komplexen Profilen sollte die Formgenauigkeit überprüft werden, um sicherzustellen, dass die Funktionalität der Nuten nicht beeinträchtigt wird.

- Entgratungsprozess: Nach dem Nutstoßen kann es notwendig sein, die Kanten zu entgraten, um scharfe Kanten zu entfernen. Dies verbessert nicht nur die Sicherheit, sondern auch die Montagefähigkeit der Teile.

- Oberflächenbehandlung: In einigen Fällen kann eine Oberflächenbehandlung erforderlich sein, um die Korrosionsbeständigkeit oder die Oberflächenhärte zu erhöhen. Dies kann durch verschiedene Verfahren wie Beschichten, Polieren oder Anodisieren erfolgen.

- Dokumentation der Qualität: Führe eine umfassende Dokumentation der durchgeführten Qualitätskontrollen und Nachbearbeitungsmaßnahmen. Dies ist nicht nur wichtig für die Rückverfolgbarkeit, sondern auch für zukünftige Prozessoptimierungen.

Die Nachbearbeitung und Qualitätskontrolle sind entscheidend, um die Funktionalität und Langlebigkeit der Nuten sicherzustellen. Durch sorgfältige Überprüfungen und Dokumentationen kannst du die Qualität deiner Produkte nachhaltig sichern und verbessern.

Dokumentation und Analyse der Fertigungsprozesse

Die Dokumentation und Analyse der Fertigungsprozesse beim Nutstoßen sind entscheidend, um die Effizienz zu maximieren und die Qualität der Produkte zu sichern. Hier sind einige zentrale Aspekte, die dir helfen können, diesen Prozess zu optimieren:

- Prozessdokumentation: Halte alle relevanten Daten zu den Fertigungsprozessen fest. Dazu gehören Informationen über verwendete Materialien, Werkzeugparameter, Schnittgeschwindigkeiten und Vorschübe. Eine umfassende Dokumentation ermöglicht eine spätere Nachverfolgung und Analyse von Produktionsabläufen.

- Fehlerprotokollierung: Dokumentiere alle aufgetretenen Probleme während des Nutstoßens. Notiere, welche Maßnahmen ergriffen wurden und wie diese die Produktion beeinflusst haben. Diese Informationen sind wertvoll für zukünftige Prozessverbesserungen.

- Statistische Prozesskontrolle (SPC): Implementiere Methoden der statistischen Prozesskontrolle, um die Variabilität im Fertigungsprozess zu überwachen. SPC-Tools helfen, Muster zu erkennen und Abweichungen frühzeitig zu identifizieren.

- Regelmäßige Analysen: Führe regelmäßige Analysen der gesammelten Daten durch, um Trends zu erkennen und Verbesserungspotenziale zu identifizieren. Dies kann durch Software-Tools unterstützt werden, die Datenvisualisierungen bieten.

- Feedbackschleifen: Integriere Feedback von Maschinenbedienern und Ingenieuren in den Dokumentationsprozess. Ihre praktischen Erfahrungen können wertvolle Hinweise auf Optimierungsmöglichkeiten geben, die in der rein technischen Dokumentation möglicherweise nicht erfasst werden.

- Schulung und Wissensaustausch: Sorge dafür, dass alle Mitarbeiter, die am Fertigungsprozess beteiligt sind, geschult werden, um die Bedeutung der Dokumentation zu verstehen. Fördere den Austausch von Wissen und Erfahrungen innerhalb des Teams, um kontinuierliche Verbesserungen zu erzielen.

Eine sorgfältige Dokumentation und Analyse der Fertigungsprozesse ermöglichen nicht nur eine bessere Qualitätssicherung, sondern auch eine gezielte Optimierung der Produktionsabläufe, was langfristig zu einer höheren Effizienz und Wirtschaftlichkeit führt.

Häufige Fragen zum erfolgreichen Nutstoßen mit der Fräsmaschine

Wie bereite ich die Fräsmaschine für das Nutstoßen vor?

Stelle sicher, dass die Maschine in einem einwandfreien Zustand ist, wähle das passende Nutstoßwerkzeug, passe die Maschineneinstellungen an und führe einen Testlauf durch, um sicherzustellen, dass alles korrekt funktioniert.

Welche Schnittgeschwindigkeit sollte ich einstellen?

Die Schnittgeschwindigkeit hängt vom Material ab. Harter Stahl erfordert niedrigere Geschwindigkeiten, während weichere Materialien wie Aluminium höhere Geschwindigkeiten zulassen. Beginne mit etwa 70% der maximalen empfohlenen Geschwindigkeit.

Wie wähle ich das richtige Nutstoßwerkzeug aus?

Berücksichtige die Materialkompatibilität, Werkzeuggeometrie und Schneidstoff. Achte darauf, dass das Werkzeug zu den Abmessungen der gewünschten Nut passt.

Wie kann ich Vibrationen während des Nutstoßens minimieren?

Stelle sicher, dass die Maschine stabil untergebracht ist, spanne das Werkstück fest und wähle geeignete Werkzeuge aus. Passe die Schnittparameter an und verwende Dämpfungselemente, um Vibrationen zu reduzieren.

Warum sind Kühlschmierstoffe beim Nutstoßen wichtig?

Kühlschmierstoffe regulieren die Temperatur während des Bearbeitungsprozesses, reduzieren die Reibung und verlängern die Lebensdauer der Werkzeuge, was zu einer besseren Oberflächenqualität führt.